- 2023-11-21

- Nessan Cleary 記事紹介

2023年11月20日(文中の日本語のお名前は英語原文から DeepL翻訳が適当に漢字変換したもので、間違いもあるかと思われます。ご容赦下さい)

昨年の第 1回 Japan Inkjet Technology Fairの記事を書いた後、第 2回 Japan Inkjet Technology Fairを取材するために日本に戻った。JITFは、日本のインクジェット業界についてユニークな視点を提供し、旧友と再会する機会も提供してくれる、小規模で焦点を絞った展示会である。

JITFは、大野コンサルティングの大野彰得氏によって設立された。元コニカミノルタのインクジェット事業部長である彼は、日本のインクジェット業界だけでなく、それ以外の業界にも非常に広い人脈を持っている。そして、私が Printing and Manufacturing Journalで書いた記事の日本語訳を定期的に出版していることも、情報公開のために指摘しておきたい。

JITFがこのようなユニークなイベントであるのは、製品よりも人、特に来場者自身に主眼が置かれているためだ。大野氏の主な目標は、日本のインクジェット関係者の間に、他の先進国に存在するような共同体意識を築くことである。ヨーロッパやアメリカなどでは、キャリアを積み重ねるために企業間や業界間を行き来する傾向がある。しかし、多くの日本人はキャリアの大半を 1つの会社で過ごすことになるため、より閉鎖的なアプローチをとることになる。

大野は、今月ドイツで開催される IPI会議など、インクジェット業界のさまざまな分野の人々が一堂に会する他の国のイベントに触発された。「しかし、日本にはそのような組織もコミュニティもありません。私たちはみんなお互いを知っていますが、全体像が見えていないのです」。

彼はこう続ける: 「テーブルトップ展示、プレゼンテーション、ネットワーキングのパーツを組み合わせて、人々を集めることで、産業用インクジェットにかかわる人々の目に見えるコミュニティを形成したかったのです。それが私の最初の目標で、ヨーロッパには既にありますが、日本にはありません」。

初日の終わりに開催されるネットワーキングイベントは、その重要な部分を担っている。大野はこう説明する: 「250人がひとつの部屋に集まり、ビールと食事で語り合えば、ある種の化学反応が自動的に起こるはずだと私は信じています。そして 2年経った今、このネットワーキング・パーティーは成功していると言えるでしょう」

今年のショーは昨年と同じ市ヶ谷の会場に戻ったが、フロアが変わったので、みんなが交流できるスペースが少し広くなった。来場者数は 2日間でおよそ 1000人。それ以外は、40のテーブル・トップ・ブースがある大きな会場と、プレゼンテーション用の 3つの会議室という同じ形式を踏襲していた。プレゼンテーションのほとんどは日本語で行われたが、英語によるものもいくつかあり、参加者は非常に多かった。

大野は、JITFを国内のイベントとして終わらせたくなかったので、これは意図的な戦略だったと言う: 「できるだけ国際的なイベントにしたい。英語を話すのはためらわれるけど、英語の講演を聞くのはずっと楽。通訳をつけることもできますが、世界の標準は英語です」。

英語によるプレゼンテーションの中で、GISのビジネス・ディベロップメント・マネージャーであるリチャード・ダーリング氏は、技術開発者は、開発する技術のコストにもっと注意を払うべきであり、単に能力だけではなく、どのようなアプリケーションにどのレベルの技術が適しているかを問うべきだと主張した。彼はこう指摘した: 「1200dpiが必須だと考えている段ボール印刷業者を知っているが、それが良いアイデアだと考えている顧客はいないと思う」。

産業用インクジェット・プリンターを購入する顧客はまだ少ない。彼は、すべてを自社開発するのではなく、コンポーネントを購入することで、ベンダーが価格を下げることができると示唆した。同氏はまた、専門家の専門知識を活用することで、プリンター・ベンダーがより優れたコンポーネントを使用することにもつながると指摘し、ヘッド・ドライブ・システム全体の 40〜50パーセントが、最高の発射周波数や最適化をサポートしていないことを指摘した。

GISは現在、ディープ・キューブ AI技術も含むナノ・ディメンション・グループの一員である。ダーリングによれば、これは多くの潜在的用途があるという: 「測定値をディープ・キューブに入力すれば、稼働時間を向上させるために何をすべきかをシステムが学習することができます」。

彼は続けた: 「パッケージング印刷は(完ぺきではなく)必要十分でなければなりません。より良くする必要はありません。市場投入までの時間は重要です。早い段階で何かを発売できれば、早い段階で収益を上げることができます。すべてはお金の問題です」

この目的のために、彼は一緒に開発するパートナーを見つける方が良いと主張し、こう言った: 「標準的な製品は必要だと思う。標準化は製造効率を向上させる。しかし、特殊化も必要だ。産業用インクジェットのすべてがオーダーメイドである必要はありません」。

彼は最後に、産業用インクジェットはまだ若いビジネスだが、その資金源であるオフィス印刷会社は年を取ってきていると言い、こう付け加えた: 「私たちは、その両親(資金源)を大切にしなければなりません」。

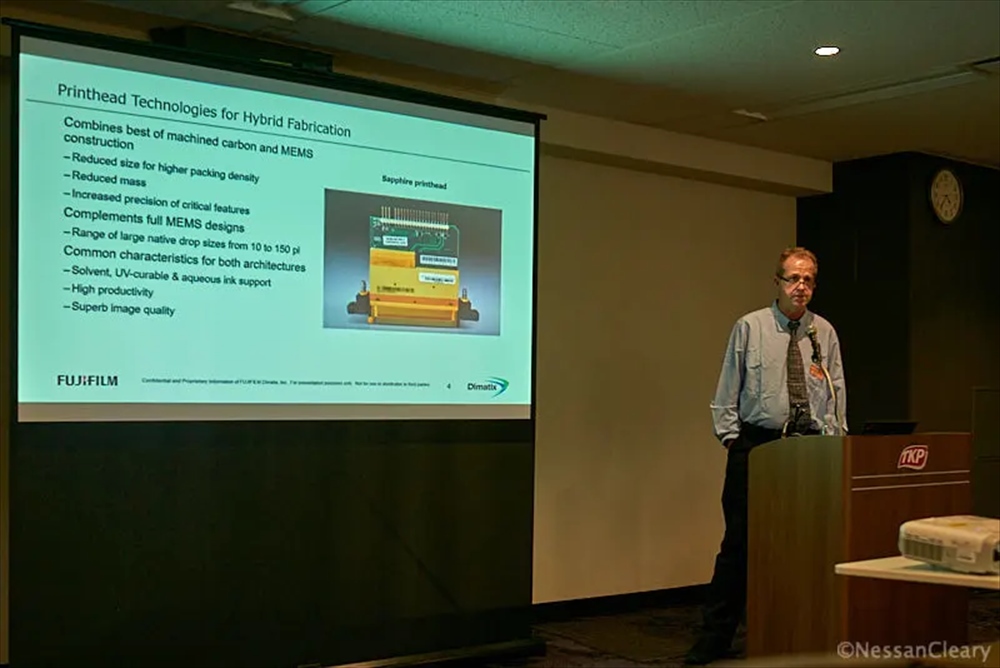

別のプレゼンテーションでは、富士フイルムの Sambaプリントヘッドのプロダクトマネージャーである Terry O’Keefe氏が、現在の Sambaヘッドの概要を説明し、次世代を示唆した。

彼はいくつかの課題を指摘し、次のように述べた: 「目標とする画質を達成し、我々がターゲットとするアプリケーションに到達する流体でそれを実現できなければならない。液滴を基板上に正確に噴射し、エッジをはっきりさせるために、液滴が着弾すべき場所に着弾させなければなりません」。

彼は続けた: 「私たちは、このスピードでこの画質を作り出さなければなりません。また、インクを維持できなければなりませんし、プライミングが途切れても素早く回復できなければなりません」。

彼は、サンバヘッドの基本的なアプローチについて、より高いカバー率を達成するために、波形を通して制御されるダブルパルスと小さなネイティブドロップサイズを使用することを説明している。彼はこう説明する: 「私たちは波形を用いて、すべての液滴がほぼ同時に着弾するように最適化することで、最高の画質を実現しています」。彼は続けた: 「そして、問題があれば、補正のために3つ目のパルスを使用します」。

サンバヘッドには 2種類ある。G3Lは 2.4plのネイティブドロップを持ち、約 120mpmで印刷できる。主にラベルや軟包装などの高画質アプリケーションをターゲットにしている。次に G5Lがあり、こちらは 3.5plのドロップを持ち、最高 150mpmで稼働することができる。これは主に、テキスタイルや段ボール包装などのアプリケーションを対象としている。プリントバーを 2倍にすれば、最高 300mpmの速度が可能になることは注目に値する。

同氏は最後に、サンバ・ヘッド技術の次のバージョンは、より生産性を重視したものになると述べ、1200dpi以上の解像度の需要はないと付け加えた。彼は言った: 「信頼性、スピード、より簡単な統合がすべてです」。

会場からの質問では、プリンテッドエレクトロニクス市場向けに、1plまでドロップサイズを小さくすることの実現可能性について尋ねられた。オキーフ氏は、この市場は比較的小さいと指摘し、「 1plのインク液滴を目標通りに噴射するのは容易ではない」と付け加えた。

会場からの別の質問では、アディティブ・マニュファクチャリングについて尋ねられたが、オキーフ氏はこう答えた: 「私の考えでは、アディティブ・マニュファクチャリング分野の人々は、グラフィック分野よりもプリントヘッドにあまり興味がないと思います。その市場には 10pl以下のものは必要ないと思います」。

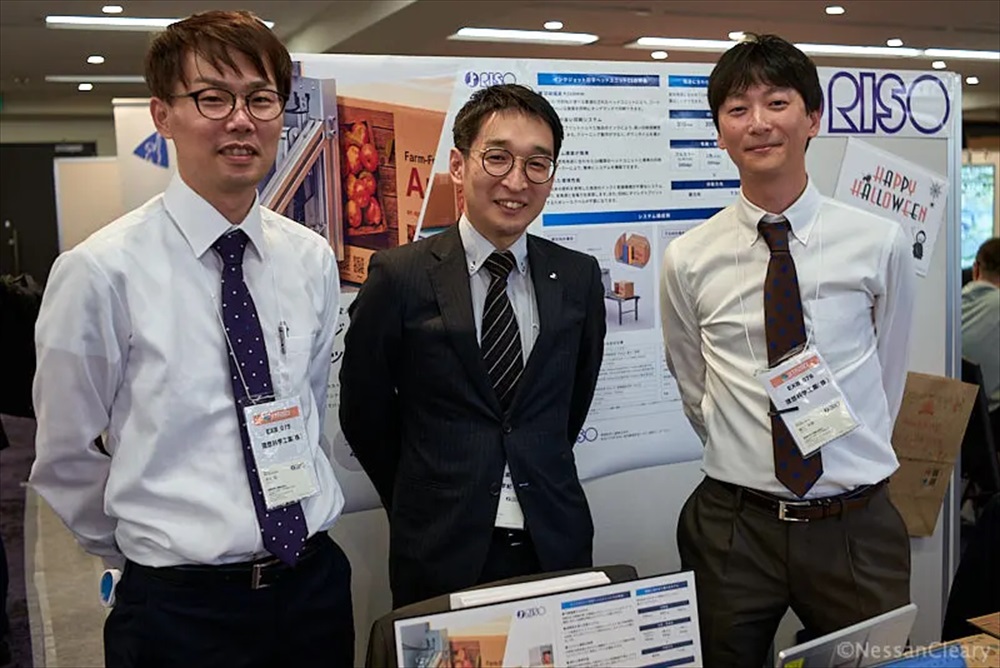

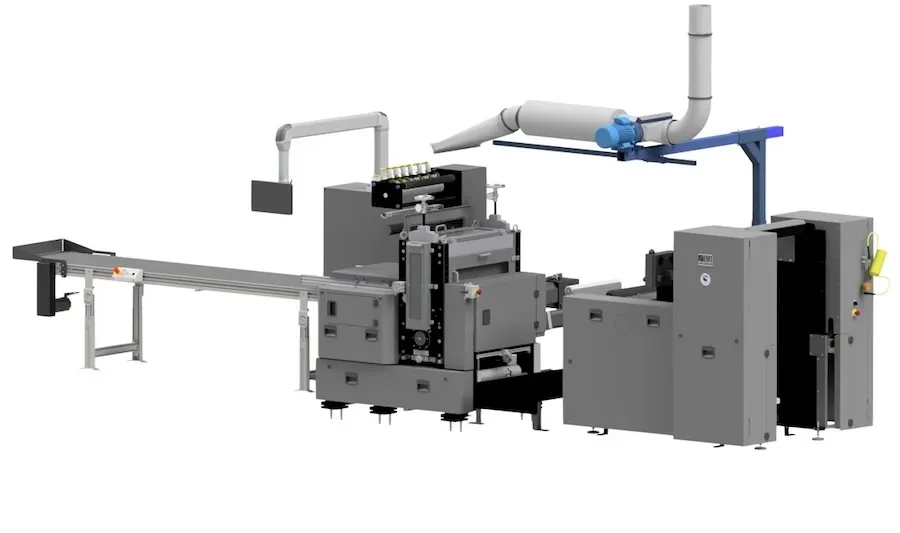

今回の展示会には、他にもいくつかのプリントヘッドサプライヤーが出展していた。リソーが開発した新しいインクジェットプリントヘッドユニットは、段ボールや箱に直接文字やグラフィックを印刷できるように設計されている。同社はいくつかのサンプルを持参し、その能力を実演した。C1プリントヘッドユニットはまだプロトタイプの段階だが、サンプルは段ボール箱へのコスト効率の良い印刷方法として非常に有望に見えた。

解像度 600×600dpiのモノクロ印刷が可能。カラー・アプリケーションにも対応し、解像度 300×600dpiで2チャンネル、または解像度 300×300dpiで 4色から選択できる。最大 18種類のバリエーションがあり、ほとんどの既存のパッケージング・ラインに適合するはずだ。最大印刷幅は 100mmから 310mmで、バリエーションによって異なる。ヘッドをつなぎ合わせて、最大 2m幅の印刷バーを作ることができる。標準モードでは最高 30mpmで印刷でき、ファインモードでは 18mpmまで低下する。

C1システムは2つの部分で構成されている。メインユニットにはすべての電子機器とインクタンクが搭載されているが、ヘッド自体は別モジュールになっている。このため、システムをパッケージング・ラインに後付けする際、ヘッド・ユニットをライン上部に設置して段ボールに下向きに印刷したり、横向きに設置して箱に縦向きに印刷したりと、最大限の柔軟性が得られる。このヘッドユニットには、信頼性を向上させるインク再循環システムも搭載されており、それはオペレーターに印刷の専門知識があまりないパッケージングラインでは不可欠だろう。

これは、理想科学の既存のインクジェット技術から開発されたもので、植物油ベースの顔料インクを使用するという点でかなりユニークである。これはかなり持続可能なアプローチで、水を使わないので乾燥の必要がない。その代わり、インクは基材の繊維に吸収され、余分なものは蒸発する。インクは防水性なので、箱が雨に濡れても問題ない。白インクはまだないが、同社が研究中である。

これと同じシステムは、すでに多くのオフィス用プリンターやライトプロダクション・インクジェットプリンター Valezus Tシリーズに採用されている。しかし、この新しいヘッドは、水平印刷を可能にするため、より高い圧力を持っている。

コニカミノルタは、数年前にパナソニックのヘッド事業を買収して生まれた 800シリーズのヘッドを含む、いくつかのプリントヘッドを展示した。コニカミノルタは、ノズルの形状を厳密に制御することで、より長い吐出距離にわたって正確な液滴の配置を維持できることを発見し、これによりヘッドを水平噴射にも使用できることを明らかにした。

KM800シリーズのヘッドは円形ノズルを使用しているが、各ノズルのエッジは丁寧に面取りされている。コニカミノルタインクジェットコンポーネントセールスチームのシニアマネージャーである都竹俊雄氏は、この角度が液滴がノズルを離れる力を決定する上で非常に重要であると言う。ノズルプレート自体は耐久性を考慮してステンレス製だ。

都竹氏はこう教えてくれた: 「パナソニックはこのヘッドをテキスタイル用途に普及させたので、私たちがこのヘッドを普及させるときは、段ボールのような他の用途も視野に入れています」。(*大野註:テキスタイル用途とはポルトガルの M-TEX社での採用を指すと思われる)

コニカミノルタも KM1024アナログシリーズを展示した。都竹氏はこう説明した: 「アナログ波形の利点は、波形を簡単に変えられることです。デジタル波形は自由度が低い。ですから、同じ噴射速度で大きな液滴を噴射することができます。周波数は下がりません」。これは主に看板や段ボール印刷に適しています」。

コニカミノルタは、ノズル周辺の角度を同じように調整することで、他のヘッドへの投射距離を改善できるかどうかも研究していると都竹氏は言う: 「1024aヘッドを分析したところ、より長い飛距離を実現できることがわかりました」。

東芝テックはプリントヘッドを展示し、東芝営業部の瀬古昭文氏はこのイベントについて次のように述べた: 「インクメーカーと会う良い機会です。普段は他のヘッドメーカーと話す機会がないので、彼らと話すチャンスでもあります」。

東芝のヘッドはすべて、同社が元々 Xaar社からライセンス供与を受けたシェアウォール・ドロップオンデマンド・ピエゾ技術を使用している。瀬古氏は、同社のラインは 2種類に分けられると説明した。CE4シリーズは再循環機能を持たず、主にワイドフォーマットなどのグラフィック用途に向けたもので、CF1と CF3は再循環機能を持ち、より産業用途に適している。しかし、これらは UVインクと油性インク(CE4ヘッドではエコソルベントも)しか使用できず、Xaarの旧テクノロジーの弱点である水性インクは使用できない。

CF1ヘッドの解像度は 300npiだが、CF3ヘッドは1チャンネルで 600npi、2チャンネルで 300npiの解像度が得られる。瀬古氏は、解像度の要件はアプリケーションによって異なり、OEMが到達しようとする印刷品質と価格のバランスに依存すると指摘する。

東芝テックでは、CC1という便利なアクセサリーも販売している。これは基本的に、ポンプと再循環をサポートするために必要なものすべてを備えたボックスで、ユーザーはプリントヘッドを差し込むだけでよい。これは、ダイレクトtoシェイプやプリンテッドエレクトロニクスなどの産業用アプリケーションに便利だ。

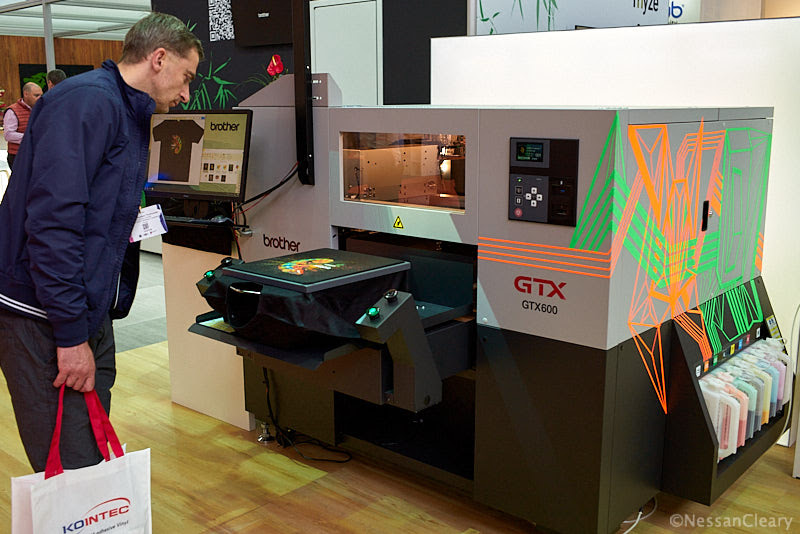

エプソンはまた、比較的新しい Dシリーズを含む一連のプリントヘッドを展示した。これは主にシングルパスのパッケージやラベル、DtFのようなテキスタイル印刷用に設計されている。エプソンの製品群については、すでに以前の記事で詳しく取り上げている。

インクジェットシステムに適したポンプを展示する会社は 2社に分かれていた。KNF社はダイアフラムを使用し、ドイツの Diener社はギアを使用している。日本でディーナー社と協業しているサンテンコンサルティングのラルフ・マイヤー氏は次のように説明する: 「これらのポンプは、より高い圧力を必要とする連続インクジェット用です。歯車を使用する利点の一つは、顧客が送液したい液体に応じて歯車と Oリングに使用する材料を指定できることだと言う。しかし、デメリットとしては、ギアポンプは水性インクと溶剤インクにしか使用できないが、UVインクはポンプ内で硬化してシステムを詰まらせる傾向があるため適さないということだ。

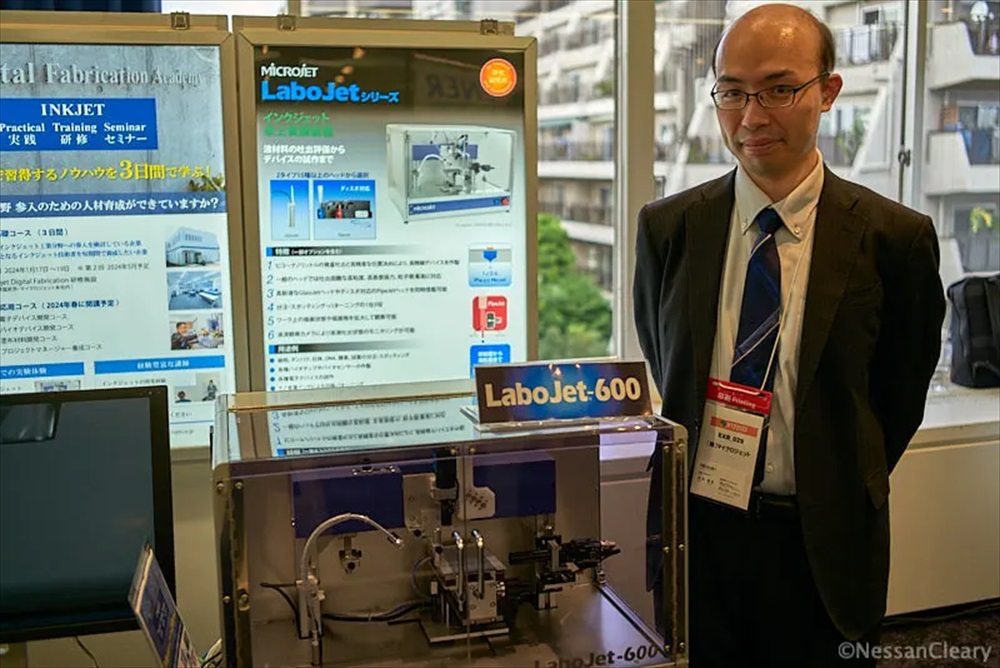

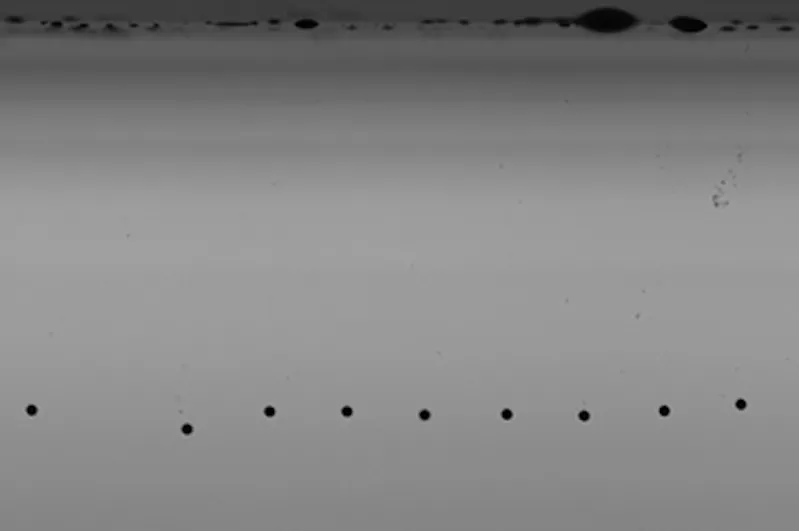

マイクロジェットは LaboJet 600と呼ばれる液滴観察装置を披露した。マイクロジェットの前田憲広が説明するように、これには 2つのカメラが搭載されている: 「1つのカメラは液滴の形成を観察するためのものです。1つのカメラは液滴が形成されるのを観察するためのものですが、同時に液滴を観察するための上面カメラもあります。カメラで直接見ることで、濡れや乾燥の過程をチェックすることができます」。この装置は主に新素材や新インクを開発する企業に販売される。今のところ日本でしか入手できないが、マイクロジェットは近い将来、アメリカとヨーロッパにも販路を設けたいと考えている。

このイベントにはインク製造企業も多数参加したが、これについては今週末のこの記事の次の部分で取り上げる予定である。詳しくは ohno-inkjet.comを参照されたい。