- 2019-12-17

- Nessan Cleary 記事紹介

3Dプリンティングの世界は、大量生産を直接目的とする多くの新しい技術も含めて、連続部品生産に急速に移行しています。これらの企業のひとつに、選択的熱可塑性電子写真プロセス(STEP:Selective Thermoplastic Electrophotographic Process)と呼ばれる新しい積層造形技術を開発した Evolve Addititive Solutionsが挙げられます。

The next STEP in 3D printing?

The 3D printing world is rapidly moving towards serial part production, which includes also a number of new technologies emerging that are directly aimed at volume production. One of these companies is Evolve Addititive Solutions, which has developed a new additive manufacturing technology called Selective Thermoplastic Electrophotographic Process, or STEP.

Formnext 2019での記者会見で講演する EvolveのCEOの Steve Chillscyzn

Steve Chillscyzn, CEO of Evolve, speaking at the company’s press conference at Formnext 2019.

Evolveの CEOであり、エンジニアリングのバックグラウンドを持つ Steve Chillscyznは、同社は他の3Dベンダーとは異なると言います。「私たちの人生の使命はすべて、生産のためになにかを創造することです。プロトタイプを作成することはできますが、それはやらないということを選択しました。つまり、プロトタイプが心配することを心配する必要がないということです。」

Steve Chillscyzn, the CEO of Evolve, and who himself comes from an engineering background, says the company differs from other 3D vendors: “Our entire mission in life is to be creating for production. We could do prototyping but we choose not to, which means that we don’t have a legacy of having to worry about all the things that prototyping does.”

Stratasysからのスピンオフである Evolveは2017年に設立され、レゴとスタンレーブラックアンドデッカー、Stratasysおよびまだ名前のない会社を含む多くの投資家から約1,900万ドル(約20億円)の出資を集めました。Chillscyznは、STEPが最初の真のポリマー製造技術であると主張していますがmもちろん、これまでジャーナリストで一杯の部屋で他の誰もそう言い切った人はありません。彼は続けます「STEPを定義する 100以上の特許と、それをサポートする他の企業からライセンスを取得した他の 100の特許があるのですが、これに何百万ドルも費しました。」

Evolve, which is a spin off from Stratasys, was founded in 2017 and has raised some $19m in equity funding from a number of investors that include Lego and Stanley Black and Decker, Stratasys and an as yet unnamed company. Chillscyzn claims that STEP is the first true polymer manufacturing technology, which of course nobody else has ever said to a room full of journalists before. He continued: “There’s over 100 patents that define STEP and another 100 others that we’ve licensed from other companies that help support it so millions of dollars have been spent on this.”

STEPプロセスは、少なくとも商業印刷業界から来た私たちにとって興味深いものです。なぜなら、ほとんどのオフィスコピー機や多くの商業生産プリンターの背後にある標準的な電子写真プロセスに基づいているからです。したがって、全幅の LEDバーを使用して各層を光導電性ドラムに書き込みます。これにより、トナーが画像領域に引き付けられ、トナーがベースまたは前の層に押し付けられ、続いてIR定着ユニットによって定着されます。他の企業はこのアプローチを検討しましたが、Evolveは、他の人が有用な厚さの 3D部品を構築することを妨げる電荷蓄積の問題を解決した最初の人だと述べています。「業界の真のパラダイムシフトであるこのブレークスルーを思い付くことができたのは、2Dと3Dプリンティングの思考パラダイムの融合であると考えています。」

The STEP process is interesting, at least to those of us that have come from the commercial print world, because it builds on the standard electrophotographic process, which is the basis behind most office copiers as well as many commercial production printers. Thus a full-width LED bar is used to write each layer to a photoconductive drum, which attracts the toner to the image areas, and the toner is then pressed onto a base or the previous layer, followed by an IR fusing unit to fix it. Other companies have looked at this approach but Evolve says that it was the first to solve the problem of charge build-up that prevented others from building 3D parts of useful thickness, adding: “We believe it was a fusion of 2D and 3D printing thinking paradigms that helped us to come up with this breakthrough which is a true paradigm shift in the industry.”

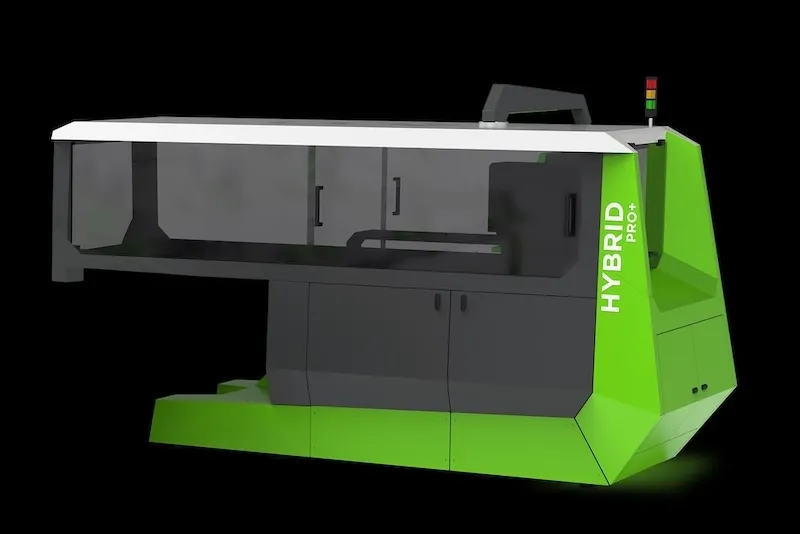

同社は独自のプリンター Evolve SVPを構築しました。これは、Scaled Volume Productionの略です。これらの最初のものは、2018年に戦略的パートナーに送られアルファ版として既にインストールされています。Chillscyzn氏は次のように述べています。「アルファステージは私たちの進歩の鍵であり、商業化に向けてR&Dに必要なフィードバックを提供します。」彼は付け加えます「そのシステムは期待以上の成果を上げており、結果は驚異的です。」

The company has built its own printer, the Evolve SVP, which stands for Scaled Volume Production. The first of these has already been installed as an alpha version sent to a strategic partner in 2018. Chillscyzn says: “The Alpha stage is key to our progress and provides the necessary feedback to R&D to get to commercialization.” He adds: “That system has been performing above expectations and the results have been phenomenal.”

同社は現在、ベータ版の注文を受け付けており、2020年に出荷する予定です。

The company is currently taking orders for beta versions, which it is planning to ship in 2020.

EvolveはすでにSVPプリンターのアルファ版を提供しています。

Evolve has already delivered an Alpha version of its SVP printer.

Evolveは SVPを設計しましたが、一部のパートナーからサブアセンブリを購入し、米国ミネトンカの工場でマシン自体を構築しています。SVPの一部は、Kodak Nexpress EPプレスに基づいています。Chillscyzn氏は次のように述べています。「私たちがそれを選んだのは、世界で最も堅牢なマシンだからです。数百万個の部品を製造できる必要があり、Kodak Nexpress EPプレスが最も信頼性の高いものです。」彼は、Nexpressのような標準の 2Dプリンターを使用することで、Evolveがコストを抑え、他の 3Dプロセスで生産される部品よりも部品を安くできると付け加えました。

Evolve has designed the SVP but is buying in sub assemblies from some partners and then building the machines themselves at its plant in Minnetonka, USA. The SVP has in part been based on a Kodak Nexpress EP press. Chillscyzn says: “We chose it because it’s the most robust machine in the world. We need to be able to produce millions of parts and that’s the most reliable.” He adds that using a standard 2D printer like the Nexpress has allowed Evolve to keep costs down, making their parts cheaper than those produced from other 3D processes.

Kodakは、完全なサブアセンブリとして Nexpressから 600dpiイメージングユニットを提供しています。Evolveはまた、コダックのオペレーター交換コンポーネントモデルを活用します。このモデルでは、スペアパーツが機械の近くに保管され、オペレーターは機械の稼働を維持するためにそれらを設置する訓練を受けます。

Kodak is supplying the 600dpi imaging unit from a Nexpress as a complete sub assembly. Evolve will also take advantage of Kodak’s operator replacement component model where spare parts are stored near the machine and operators trained to install them to help keep the machine running.

標準の電子写真印刷機には、シアン、マゼンタ、イエロー、ブラックのプロセス印刷色用の4つのステーションがありますが、Nexpressには 5番目の色または特殊効果の余地があります。各カラーステーションは、レーザー書き込みと光導電性ドラムを備えた完結したプリントエンジンです。Evolveは、各カラーステーションを使用して個別の材料をプリントすることを計画しています。理論的には、各レイヤーを融合する前に最大5つの材料を配置して各レイヤーを作成できるため、複数の材料でパーツを構築できます。実際には、Evolveは、4台のプリントステーションを備えた SVPを出荷することを計画しています。最初のマシンでは、ABSパーツ素材と ABSサポート素材を搭載した2つのステーションのみでした。 Evolveは、他の材料が利用可能になると、顧客はプリントステーションで 2つの異なる材料を使用してマルチ材料部品を作成するオプションを使用できるようになると言います。

A standard electrophotographic press has four stations for the process print colours – cyan, magenta, yellow and black – though the Nexpress has room for a fifth colour or special effect. Each colour station is a complete print engine, with laser writing and photoconductive drum. Evolve is planning to use each of the colour stations to lay down a separate material. In theory that means that up to five materials could be put down to create each layer before they are fused together, so that it’s possible to build parts with multiple materials. In practice, Evolve is planning to ship the SVPs with four print stations, with the initial machines running just two of these, loaded with ABS part material and ABS support material. Evolve says that as other materials become available, customers will have the option to make multi material parts by using two different materials in the print stations.

Chillscyznは次のように付け加えます。「4.5秒でレイヤーを印刷し、これらすべての素材を同時に融合できます。現在、これらの材料は熱的に一致する必要がありますが、同じ層に異なる材料を含めることができます。」と彼は、層あたり1〜2秒にマシンを高速化することを計画していると言っています。

Chillscyzn adds: “We print a layer in 4.5 seconds and can fuse all these materials at the same time. Today these materials have to match thermally but we can have different materials in the same layer.” He says that the company is planning to speed up the machine to one or two seconds per layer.

SVPは、各層が印刷された後、層を融合するために IR加熱を使用します。多少の収縮はありますが、システムはこれに対処できます。Chillscyznは、熱をレイヤーごとに管理しているため、他のアプローチよりも収縮が少ないと言います。部品が完成し、機械から使用できる状態になります。SVPのビルド領域は、長さ600mm x幅300mm x高さ100mmです。

The SVP uses IR heating after each layer is printed to fuse the layers together, and although there is some shrinkage the system can cope with this. Chillscyzn says there’s less shrinkage than other approaches because they are managing the heat layer by layer. The parts come out finished and ready to use from the machine. The SVP has a build area of 600mm long x 300mm wide x 100mm high.

Evolveは、SVPと連携して動作する仕上げユニットを作成したり、シミュレーションソフトウェアを開発したりするために、他社と提携しています。Evolveは既存のさまざまなソフトウェアと連携していますが、Chillscyzn氏は次のように説明しています。「製造業は専用ソフトウェアをあまり好きではありません。実装に費用がかかり、維持に費用がかかります。顧客は、所有しているものと統合できることを望んでいます。」

Evolve is partnering with other companies, both to create a finishing unit to work alongside the SVP and to develop simulation software. Evolve will work with a range of existing software, with Chillscyzn explaining: “Manufacturing Industries don’t really like proprietary software. It’s expensive to implement and more expensive to maintain. Customers want to be able to integrate with what they have.”

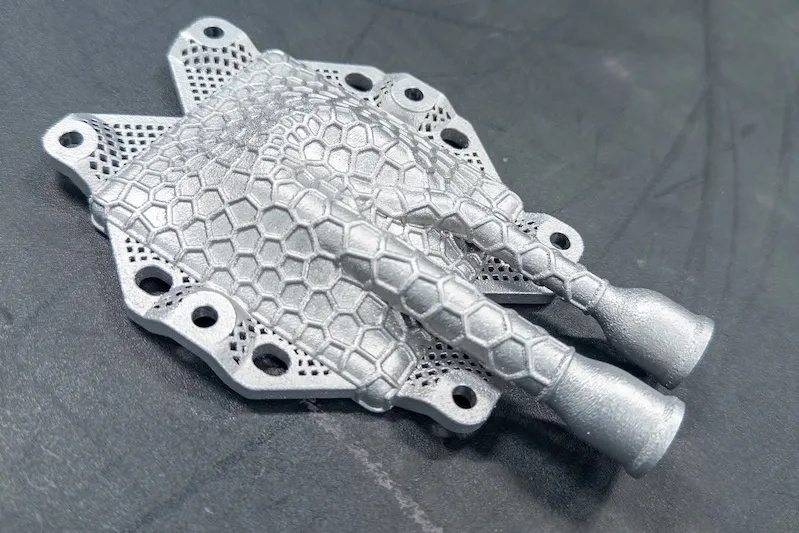

Evolveは、ABSプリント部品の価値を高めるためのメッキに成功しています。

Evolve has had some success plating ABS-printed parts to add value.

Evolveは、複数のパートナーと協力して材料を供給すると述べていますが、これまでのところ、ほとんどの材料はエボニック製で、トナー粒子に変換された標準的なポリマーベースの材料のようです。Evolveは、Kodakが開発したトナー製造プロセスを使用して、Evolveシステムのパーツトナーを製造していると述べています。 2007年に設立された Evonikは、PEBAや PEEKなどの特殊なポリマーパウダーと、ポリアミド12パウダーの Vestosintシリーズを生産しています。Evolveでは、主に PA 12および PEBAポリマーを供給します。 Chillscyznは記者会見で、Evolveは他のサプライヤーからのライセンス材料を検討するが、価格はボリュームで意味のある価格でなければならないと述べました。

Evolve says that it will work with multiple partners to supply materials though so far most of the materials appear to come from Evonik and appear to be standard polymer-based materials converted into toner particles. Evolve has said that it is using a toner manufacturing process that’s been developed by Kodak to make the part toners for the Evolve system. Evonik, which was founded in 2007, has produced a range of specialty polymer powders such as PEBA and PEEK, as well as its Vestosint range of Polyamide 12 powders. For Evolve, it will mostly be supplying PA 12 and PEBA polymers. Chillscyzn said at the press conference that Evolve will look to license materials from other suppliers but the price will have to make sense at volume.

Chillscyznによれば、3Dプリンター業界では、見込み客に優れた ROIを提供するアプリケーションを開発する必要があるといいます。Evolveは、ABS部品のメッキである程度の成功を収めており、金属のように見えるため、付加価値があります。さらに、「より多くの材料と組み込みエレクトロニクスを提供したい」と付け加えました。

Chillscyzn says that the 3D printer industry does have to develop applications that will give good ROI to likely customers. Evolve has had some success with plating ABS parts so that they look like metal to add value, and he added: “We want to deliver more materials and embedded electronics.”

まだ実現してはいませんが、確かに、印刷された部品に直接エレクトロニクスを埋め込む可能性は興味深いように思えます。現時点では、製造を一時停止し、電子コンポーネントを挿入できる別のユニットにパーツを移動し、製造を完了するために SVPに戻す方法があります。Evolveは、別のオプションは最終部品に電子回路を印刷することであると言います。これは、SVPが達成できる高品質の表面仕上げにより可能になるはずです。しかし、声明の中で、会社は次のように付け加えました。「これは、トラックベースのSTEPシステムを導入する際の将来の機能と考えています。」

Certainly the possibility of embedding electronics directly into printed parts does sound interesting though this is some way off. For now, it’s possible to pause the build and move the part to a separate unit that could insert an electronic component and then be returned to the SVP to complete the build. Evolve says that another option is to print electronic circuits on the final part, which should be possible due to the high quality of the surface finish that the SVP can achieve. However, in a statement, the company added: “We see this as a future capability as we introduce a STEP system which is track based.”

また、HPをはじめとする他のベンダーも、電子部品の挿入について話していますが、すべてが Evolveと同じ段階にあるように見えることも注目に値します。

It’s also worth noting that several other vendors, notably HP, have also talked about inserting electronics into parts but all appear to be at the same stage as Evolve.

Chillscyznは、Evolveがシステムの開発する際に、世の中が積層造形システムに求めているものを見つけるため、世界中の 700社ほどの企業と話をしたと言います。彼は、これらの要件は 5つに要約できると言います。それは、彼らが期待するコストを満たさなければなりません。実際の生産に十分な速度でなければなりません。材料は実際の熱可塑性プラスチックでなければなりません。印刷部品の品質は、射出成形の品質と一致する必要があります。そして、それは拡張可能でなければなりません。当然、記者会見の目的からして、Chillscyznは、特にEvolveがこれらの最も重要な価格設定について詳しく説明できないため、STEPシステムはこれらの基準をすべて満たすことができると述べていますが、これらは(客観的な事実というより)彼がそう主張しているレベルと思えます。

Chillscyzn says that when developing the system, Evolve talked with 700 or so companies worldwide to find out what they wanted from an additive manufacturing system. He says that those requirements can be boiled down to five things: it has to meet the cost they expect; it has to be fast enough for real production; the materials have to be real thermoplastics; the quality of the printed parts has to match that of injection moulding; and it has to be scaleable. Naturally, for the purposes of a press conference Chillscyzn says that the STEP system can meet all of these criteria though they mostly seem to me to be quite subjective, especially since Evolve is not able to elaborate on the most important of these, the pricing.

代わりに、Evolveは、SVPシステムの各コンポーネントの価格設定をまだ確定しているさ中であると言います。会社は次のように付け加えました。「内部ベンチマークは、SVPが既に商業経済を持っている ABSのようなベースエンジニアリングプラスチックを使用することに加えて、多くの部品を非常に近くに入れ子にする能力と非常に速いビルド速度により、非常にコスト競争力のあるシステムであることを実証しています。おそらく、この段階でより有用な指標は、デンマークの玩具メーカーレゴの関与でしょう。Chillscyznは、射出成形ではなく実際の部品を生産するための生産の柔軟性に投資したと言います。

Instead, Evolve says that it is still finalizing pricing for each of the components in the SVP system. The company added: “Internal benchmarking is demonstrating that the SVP is an extremely cost competitive system due to its capability to nest many parts very close together and very fast build speed, in addition to using base engineering plastics like ABS that already have commercial economies of scale.” Perhaps a more useful indicator at this stage is the involvement of the Danish toymaker Lego, which Chillscyzn says has invested for production flexibility to produce actual parts rather than injection moulding.

別の問題は、拡張性の問題です。 Chillscyznは、人々がより多くのボリュームを達成するために別のプリントエンジンを追加できることを示唆しています。これは、機器を販売する人々にとって典型的な答えですが、そのキットを購入する人々にとっては人気がありません。商業印刷の世界では、人々は実際に複数のプロダクションプリンターを購入し、いくつかの Nexpressが並んでいる企業がたくさんあります。しかし最近では、それらをインクジェットマシンに置き換えています。インクジェットマシンは、トナーよりも生産性が高いからです。

Another issue will be that of scaleability. Chillscyzn suggests that people can add another print engine to achieve more volume, which is a typical answer for people selling equipment but less popular for those buying that kit. In the commercial print world people did indeed buy multiple production printers and there are plenty of companies with several Nexpresses sitting side by side. But more recently they’ve been replacing those with inkjet machines, which simply offer higher production volumes than toner.

したがって、この文脈では、Evolveの親会社である Stratasysが Xaar 3Dの株を所有していることにも注目する価値があります。Xaar3Dは、ポリマー材料を使用した部品の連続生産システム(ハイスピード・シンタリング)というインクジェット技術による代替案を開発しており、ベータマシンのインストールを検討しています。

So in this context it’s perhaps worth noting that Evolve’s parent company, Stratasys, also owns a chunk of Xaar 3D, which is developing an alternative, inkjet-based system – High speed sintering – that’s also aimed directly at serial part production using polymer materials and which is also looking to install beta machines.

しかし、グラフィックスの世界でトナー印刷を使い続けることには多くの正当な理由があり、STEPテクノロジーは、リーズナブルなコストで大量の良質のパーツを提供し、少なくとも、射出成形の優れた代替品となりえるという点で興味深い技術であり続けるでしょう。 Evolveが来年ベータマシンのインストールを開始すれば、このことについてさらに詳しく知ることができます。そして複数の素材を並べて印刷し、電子機器を埋め込むという約束を果たすことができれば、ベータ版ステージをはるかに超える可能性があります。

But regardless, there are still plenty of good reasons for continuing to use toner printing in the graphics world and the STEP technology remains interesting precisely because it offers high volumes of good quality parts at reasonable costs and, at the very least, appears to be a good alternative to injection moulding. We’re bound to hear more about this next year as Evolve starts installing its beta machines and if the company can make good on its promises to print multiple materials side by side, and to embed electronics, then it’s likely to go far beyond the beta stage.