- 2020-2-14

- Nessan Cleary 記事紹介

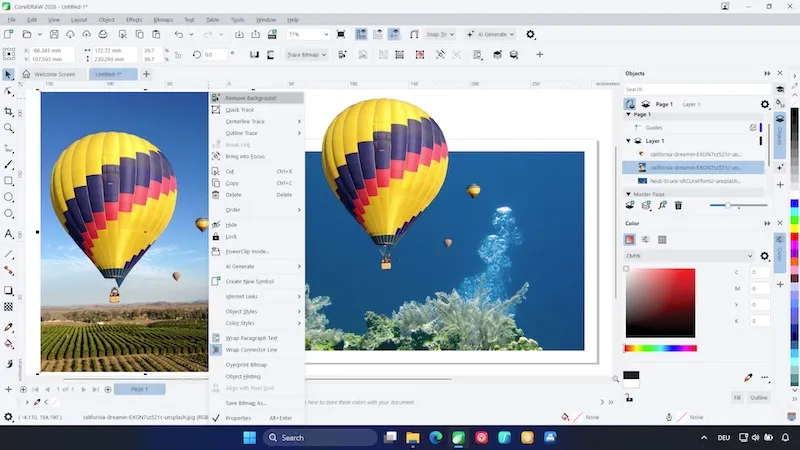

このストーリーの最初の部分では、プリントヘッドからポンプまでの実際的な問題を扱ったプレゼンテーションを取り上げました。しかし、いくつかのプレゼンテーションにはより哲学的な側面もあり、会議をより丸みのある雰囲気にするのに役立ちました。

In the first part of this story I covered those presentations that dealt with practical issues from printheads to pumps. But there was also a more philosophical side to some of the presentations, which helped to give the conference a more rounded feel.

Steve Knight, co-founder of the IJC, and director of Datapath Solutions.

IJCの共同設立者であり、Datapath Solutionsのディレクターであるスティーブ・ナイトは、インクジェットコミュニティ内の人々の間でコミュニケーションをとることの重要性について話しました。彼は、インクジェットシステムの開発者が直面している問題のいくつかを説明し、「私たちは他の業界にはない要件を扱っています」と付け加えました。「従来の印刷では、高粘度の液体を使用していましたが、インクジェットでは低粘度の液体が必要です。」

Steve Knight, co-founder of the IJC and director of Datapath Solutions, talked about the importance of communicating between the different disciples within the inkjet community. He described some of the issues facing inkjet systems developers, saying that “We are dealing with a data requirement that other industries don’t have” and adding: “Traditional print uses high viscosity fluids that stay where we put them but with inkjet we want low viscosity fluids.”

彼は続けます。「インクジェットはひとつのテクノロジーではなく、コレクションです。ミックスの一部を変更すると、ソリューション全体に影響します。すべての要素とそれらの相互作用を理解する必要があります。波形が噴射にどのように影響するかを理解する必要があります。そしてそれは、インクのレオロジーを見なければならないことを意味します。さまざまな科学分野の語彙が異なるため、コミュニケーションが困難です。」

He continued: “Inkjet is not one technology, it’s a collection. If you do change one part of the mix it puts the whole solution out. We need to understand every element and how they interact. We need to understand how the waveform affects the jetting. And that means that we have to look at the rheology of the ink. There is a challenge communicating because of the different vocabulary of the different scientific disciplines.”

「安定した分散液を作成するには、粉砕プロセスを理解する必要があります…さまざまな流体のパラメーターを知る必要があり、サンプリングのためにインクを使う方法を理解する必要があります。」と追加しました。

He added: “We have to understand the milling process to create a stable dispersion…We have to know the parameters of the different fluids and we have to understand how to commission an ink for sampling.”

ナイトは、ケンブリッジやイスラエルなど、特定のテクノロジーのクラスターが多数あること、およびインクジェットの世界のさまざまな要素に関わるすべての人が会って相互に交流することがどれほど重要であるかを説明しました。彼は次のように述べています。「電話で話すことはできますが、顔を合わせることが重要です。すべてのレベルの専門家になることはできません。」

Knight described how there are many clusters of specific technologies, such as in Cambridge or in Israel, and how important it is for everybody involved in all the different elements of the inkjet world to meet up and to interact with each other. He said: “You can talk by phone but it’s important to meet face to face. You cannot be an expert in every level.”

Thomas Poetz, textile division manager at Esma

Esmaのテキスタイル部門マネージャーである Thomas Poetzは、サステナビリティの観点からテキスタイル印刷について魅力的な講演を行いました。彼は、デジタル印刷がアナログテキスタイルの生産プロセスで使用される水の量の平均で約3分の1しか消費しないことを指摘しました。そしてこのように言います。「私たちの地球はたったひとつしかありません。私達には物事を異なる方法で行う機会があるのです。」一部のデジタルインクジェットは他のインクジェットよりも持続性が高く、顔料と昇華インクは一般に、廃水を使用せずにエネルギーを節約できると付け加えました。興味深いことに、彼はまた、従来の浸染をデジタル染色に置き換えるのが最善であると述べました。デジタル染色は、より少ない水を使用するだけでなく、その場で色を変えることができるので生産を容易にします。

Thomas Poetz, textile division manager at Esma, gave a fascinating talk about textile printing in the context of sustainability. He pointed out that digital printing consumes on average around a third of the amount of water used in analogue textile production processes, saying: “We have only one Earth. We have the opportunity to do things differently.” However, he added that some digital inkjet is more sustainable than others and that pigment and sublimation inks generally allow energy savings without using waste water. Interestingly, he also said that it was best to replace conventional dyeing with digital dyeing, which not only uses less water but also makes production easier because it’s possible to change colours on the fly.

彼は、テキスタイルの世界が実際にデジタル生産を採用する前に事業構造に変化をもたらすので、単にデジタル印刷技術を開発するだけでは不十分であると結論付けました。つまり、色の管理などを一元化するためにインターネットを介してリンクされてはいても、需要のポイントにより近い織物を生産できるマイクロ工場で生産を分散化することを意味します。これは、製品ではなくデータを転送することを意味します。

He concluded that simply developing digital printing technology alone is not enough as it will also take changes to business structures before the textile world really embraces digital production. That would mean decentralising the production with micro factories that can produce textiles closer to the point of demand, although linked through the Internet to centralise things such as colour management. That in turn means transporting data rather than products.

iPrint Instituteのアカデミックアソシエイト兼科学オフィサーである堂前美徳氏は、次のように述べてプレゼンテーションを始めました。「犠牲になった人の数を考えたくないので、お金は好きではありません。」IPrintは、インクジェット印刷技術の進歩を目指すスイスの研究所であり、多くのプリンターと材料堆積プロセスを開発しています。 主に商業印刷に焦点を当てていますが、プリンテッドエレクトロニクス、バイオ印刷、積層造形にも取り組んでいます。

Yoshinori Domae, academic associate and scientific officer for iPrint Institute, started off his presentation by saying: “I don’t like money because I don’t want to think about how many people were sacrificed.” IPrint is a Swiss institute that aims to advance inkjet printing technology, and has developed a number of printers as well as material deposition processes. It mostly focuses on commercial printing but has also worked on printed electronics, bio-printing and additive manufacturing.

堂前は続けました。「私はいつもユニークなアイデアが好きなので、さまざまなアイデアを思いつきます。私は、ヘッド開発に関する新しいアイデアを思いつき、それを実現したいと考えました。」彼は、彼のキャリアがセラミックおよび段ボールプリンターでの EFIでの仕事にどのように関与していたか、そして現在 iPrintでどのように働いているかについて説明しました。「なぜなら iPrintは面白い仕事をしていると思うからです。」

Domae continued: “I always like unique ideas so I will come up with various ideas. I came up with new ideas about head development and I wanted to deliver that.” He described how his career had involved working with EFI on ceramic and corrugated printers and how he now works for iPrint “because I think they are doing some interesting work.”

彼はセラミックの仕事について話しました。彼が開発を手がけたセイコーヘッドは、EFIの Cretaprintセラミックプリンターで使用されています。タイルは機能とデザインの両方を備えた建築材料であると述べ、次のように述べました。「したがって、建物を見ると、タイルに注意を払うことができます。」彼は、石の効果のようなテクスチャ表面を追加するなど、インクジェットはアナログ制作では簡単にできないことを行うことができると指摘しました。

He talked about his work in ceramics – the Seiko heads he helped develop are used in EFI’s Cretaprint ceramic printers – noting that tiles are a building material with both a function and a design, saying: “So when we look at a building we can care about the tiles.” He pointed out that inkjet can do things that just can’t easily be done with analog production, such as adding textured surfaces like a stone effect.

彼は、産業用途では印刷は製造プロセスの一部であり、そのプロセスが何であり、インクジェットができることとできないことを完全に理解する必要があると付け加えました。

He added that in industrial applications the printing is part of a manufacturing process and you have to fully understand what that process is and what inkjet can and can’t do.

Kazuya Yamashita, director at Toyo Ink Europe Speciality Chemicals.

東洋インクヨーロッパスペシャルティケミカルズのディレクター、山下和也。

東洋インクヨーロッパ・スペシャリティケミカルズの山下和也氏は、東洋には独自の顔料を作成する能力があることを指摘して話を始めましたが、メタメリズムの問題について主に語りました。彼は、中国の工場の問題が主な原因である供給不足のため、昨年、顔料の価格が5%上昇したことに言及し、「独自の原材料を開発することでより安全になった」と指摘しました。お客様が生産を停止したり、プリントヘッドをブロックしたりする可能性のあるさまざまな不純物で汚染されているため東洋インキもこれを管理したいと考えているとのことです。

Kazuya Yamashita, director at Toyo Ink Europe Speciality Chemicals, talked mainly about the problem of metamerism though he began by pointing out that Toyo has the ability to create its own pigments. He noted that the price of pigments went up by 5 percent last year because of shortages in supplies that were largely due to problems in Chinese factories, adding: “So developing our own raw materials gives us more security.” He pointed out that pigments can be contaminated with various impurities that can cause a customer to stop production or can block printheads so Toyo also wants to manage this.

彼は、ダウンタイムの短縮、市場投入までの時間の短縮、実行時間の短縮、および繰り返しのシリンダーのサイズによってデザインが制限されないというデジタルの利点を指摘しました。

He pointed out the advantages of digital in reduced downtime, faster time to market and shorter runs as well as the designs no longer being limited by the size of the cylinder for repeats.

彼は、水性インクの使用が急速に増加しており、ステッチやバンディングを取り除き、ノズルの欠落やヘッド間のずれに対処するという顧客の期待はほとんど満たされているが、メタメリズムにはまだ課題があると述べました。光源によっては異なる素材が異なる色を表示するため、ハイブリッドソリューションを作成するのが難しくなります。

He said that the use of water-based inks is growing rapidly and that customer expectations to remove stitching and banding and to deal with missing nozzles and deviations between heads have all mostly been met but that there is still a challenge with metamerism, which is where different materials display different colours under some light sources, which in turn makes it difficult to have hybrid solutions.

この例としては、パネルまたはエッジのいずれかがインクジェットで印刷されているため、光源によってはグラビア印刷領域とは著しく異なる色になる木製パネルがあります。「業界の神話は、同じ顔料を使用しないためにメタメリズムが起こるということです。」主な問題はマゼンタにあるため、東洋は CRYKインクセットで赤に切り替え、グラビアインクを使用しましたが、完璧ではありません。

An example of this would be a wood panel where either the panel or edging have been printed with inkjet so that under some light sources they are noticeably different colours from the gravure printed area. He said: “The myth in the industry is that metamerism happens because you don’t use the same pigment.” The main issue is with the magenta so Toyo switched to red with a CRYK inkset and used a gravure ink, which was close but not perfect.

山下氏は、問題の一部は、グラビアインクが目的の色に特化して混合されているのに対し、インクジェットはプロセスインクから混合されたハーフトーン色を使用していることだと説明しました。そこで、この課題に対抗するために、東洋は補色を混ぜることで、95%のケースで問題を解決しました。

Yamashita explained that part of the problem is that the gravure inks are specifically mixed for the desired colour while inkjet uses halftone colours mixed from process inks. So to counter this Toyo then mixed complementary colours in and this resolved the issue in 95 percent of cases.

Simon Wang, CEO of Inkbank

インクバンクCEO、サイモンワン

インクのテーマにこだわって、中国のインクメーカー InkBankの CEOである Simon Wang氏は、インクジェットの市場が中国の観点からどのように見えるかについて話しました。深圳に拠点を置く InkBankは、昨年約 9,000トンのインクを生産し、現在、年間 50,000トンを生産できるはずの新しい工場を南通に建設しています。彼は、政府の規制とより持続可能なソリューションの必要性によって、デジタル印刷されたテキスタイルへのトレンドは止められないことを指摘しました。彼はまた、ヨーロッパやアメリカで起こったように、政府の規制が厳しくなり、グラフィックアート市場が溶剤から UVインクに移行しつつあると述べました。

Sticking with the ink theme, Simon Wang, CEO of the Chinese ink manufacturer InkBank, talked about how the market for inkjet looks from a Chinese perspective. InkBank, which is based in Shenzhen, produced around 9000 tons of ink last year, and is currently building a new factory in Nantong that should be able to produce 50,000 tons per year. He noted that the trend toward digitally-printed textiles was now unstoppable, driven by government regulation and the need for a more sustainable solution. He also said that tighter government regulations are shifting the graphic arts market away from solvent to UV inks, much as has happened in Europe and the US.

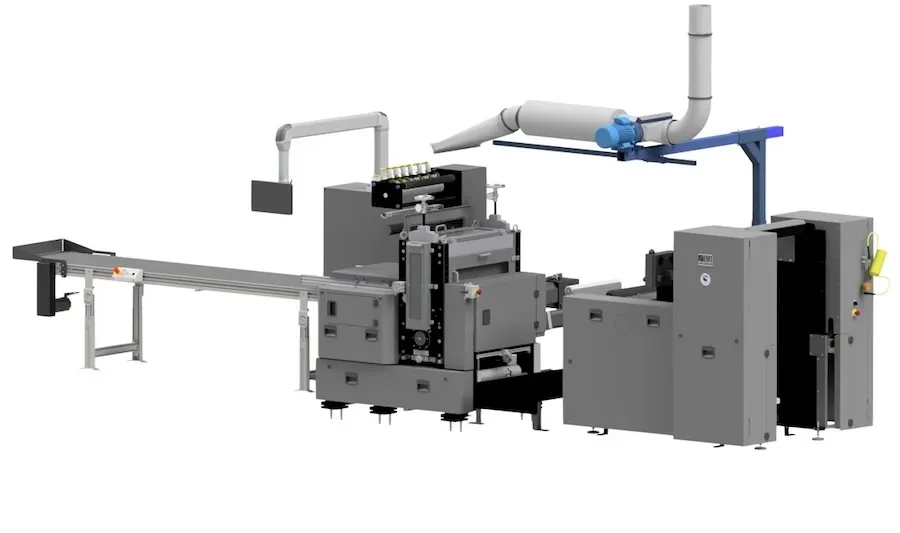

EFIは、Cretaprintの一連のセラミックプリンターを使用した大量工業印刷の初期のパイオニアのひとつでした。EFIのグローバルコマーシャルセールスディレクターである Bob Millerは、このストーリーの一部と、セラミック業界がデジタル印刷を採用するのが速かった理由を説明しました。つまり、より良いグラフィック解像度と新しいデザインの可能性、粗い表面へのプリント、バッチ間の色の一貫性が向上・・・これらにより、タイル生産者の生活は楽になりました。

EFI was one of the early pioneers in high volume industrial printing through its Cretaprint range of ceramic printers. Bob Miller, global commercial sales director for EFI, took us through some of this story, and why the ceramic industry was so quick to adopt digital printing – namely down to offering better graphic definition and new design possibilities as well as the option to print to rough surfaces with better colour consistency between batches, all of which made life easier for the tile producers.

しかし、Millerは、デジタル革命は実際に Appleの Macintosh SEの導入にまで遡ることを思い出させてくれました。DeskTop Publishing革命をキックスタートしただけでなく、多くのグラフィックスや産業分野のデザイナーにもっと自由を与え、必然的にそれらのデザインを出力する需要に繋がったわけです。

But Miller also reminded us that the digital revolution really dates back to the introduction of Apple’s Macintosh SE, which not only kickstarted the DeskTop Publishing revolution but also gave designers in many graphics and industrial fields a lot more freedom, which inevitably led to the demand to output those designs.

当然、これは私たちを日本での高速鉄道旅行をとても簡単にする新幹線特急にちなんで名付けられた「Nozomi」に触れました。EFIは現在、これらのプレスを約30台を設置し、主に段ボールに印刷しています。

Naturally, this took us to the Nozomi, named after the express shinkansen bullet trains that make high speed train travel around Japan so easy. EFI has now installed some 30 of these presses, printing primarily to corrugated.

デジタルイメージグループのマネージングディレクターであり、日本の Landaの販売代理店(■ 実際にはマーケティング支援業務)である有賀誠氏は、これまでの Landaの進捗状況の概要を説明してくれました。現在、7台の片面枚葉 S10プレスが設置されており、英国の Bluetreeの1台を含む、さらに3台の両面 S10Pマシンが設置されています。Drupaにより、Landaはさらに3台の S10と2台の S10Pを設置する予定です。一方、ウェブフィードの W10は現在ベータ版であり、Landaはまだ柔軟なフィルムに印刷する必要がある水性プライマーをテストしており、有賀氏が指摘したホワイトインクはデジタルで行うのが難しいため、ベータユニットを装着します。これにはフレキソユニットを使用します。Landaが Drupaでどれだけ進歩したかを見るのは興味深いはずです。

Makoto Aruga, managing director of Digital Image Group, and Landa’s distributor in Japan, gave us an overview of Landa’s progress so far. There are currently seven of the single-sided sheetfed S10 presses installed, with a further three double-sided S10P machines, including one at Bluetree in the UK. By Drupa, Landa is expecting to have installed a further three S10s and two S10Ps. Meanwhile the web-fed W10 is currently in beta, with Landa still testing the water-based primer that it will need to print to flexible films and the white ink which Aruga pointed out is difficult to do in digital so that the beta unit is fitted with flexo units for this. It should be interesting to see how much progress Landa has made at Drupa.

Ivy Hall, Aoyama, venue for the Japan Inkjet Business Conference

日本インクジェットビジネス会議の会場、青山のアイビーホール

結論として、私は講演者たちが、自分の講演内容を強調するために、お互いのプレゼンテーションを参照し、インクジェット技術のすべての異なる側面がどのように相互接続されているかを示しました。そして、もちろん、日本、英国、ドイツ、米国からの講演者がいることで分かるようにインクジェットは国際的なビジネスでもあります。しかし、参加するすべての人々はいろいろな国や分野から来てはいますが、私は自分のメモを読み返すと、私たちはすべてひとつのコミュニティの一部であることを感じ、そのことがこの会議が非常に好評であるように思えたの理由だということは明らかであります。

In conclusion, I was struck by just how many speakers referenced each other’s presentations to underline their points, demonstrating how interconnected all the different aspects of inkjet technology are. And, of course, it is also an international business with speakers from Japan, Britain, Germany and the US. But although all the people attending come from different countries and disciplines, it is clear to me reading back through my notes that we are all part of one community and perhaps that is why this conference appeared to be so well-received.