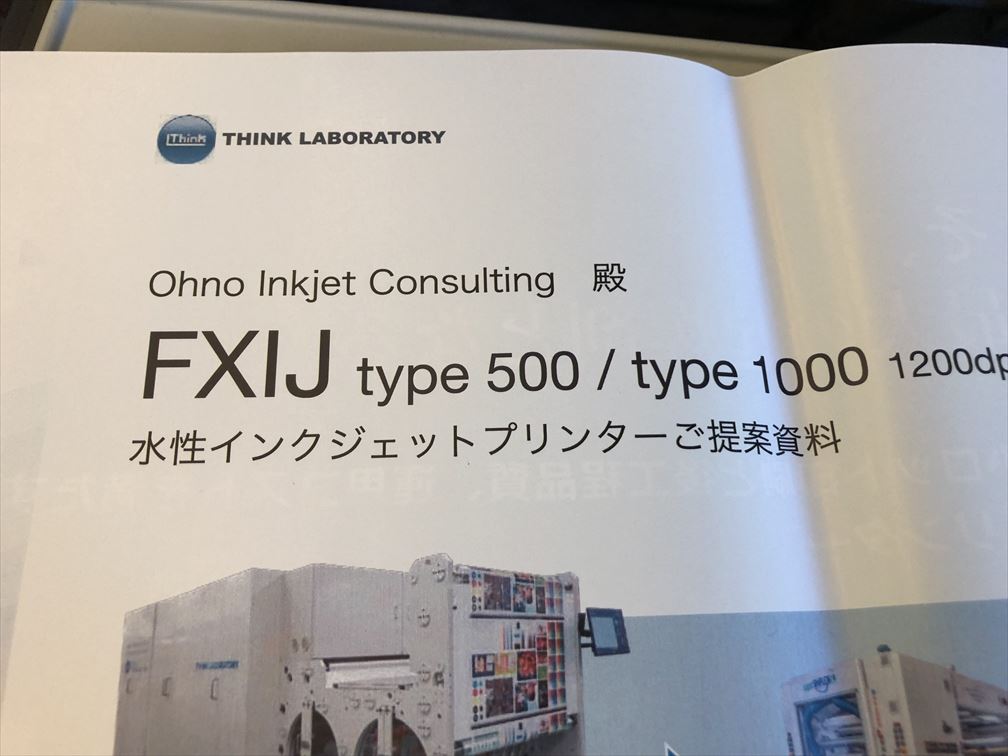

- 2019-8-15

- トピックス

ある材料メーカーをご紹介に、シンク・ラボラトリー社を訪問してきました。本業はグラビア印刷のレーザーグラビア製版装置のメーカーとして有名ですが、2016年の DRUPAで、軟包材用フィルムに花王が開発した水系インクをプリントするインクジェット機を発表したことで、一躍デジタルプリントの世界でも知られる存在となりました。その後、マシンの安定度の向上、白インク搭載、広幅対応などに取り組み、プリンタもインクも進化し、拡張された工場には組み立て中の次世代機が何台も並んでいました。

プリントサンプルが溢れる社長室の重田社長

気取らないエントランス

昨今、電子写真メーカーはオフィス市場の飽和やプリント需要自体の減少、末期的価格競争などから新たな市場を求め、プロダクション機から商業印刷への進出を考えてきた訳ですが、そこも一昔前とは様相が変わってきていることに気がつきつつあります。そして「ネットワーク化が進んでも無くならないパッケージ印刷」に着目しています。それは電子写真メーカーのみならず、一般に印刷に関わる人達の共通の思考・志向とさえ見えます。

一方、パッケージ印刷の有力分野としての軟包材へのグラビア印刷用途に超高精細レーザーグラビア製版装置を供給してきた同社からは、最初からその市場の課題が見えています。何しろ包材にはコストをかけてくれない!品代の5%程度しか包材にはコストをアロケートしてくれない・・・100円の商品で、その卸価格(メーカー出荷価格)が50円だとすると、その5%というと、たったの2.5円!それしか包材のコストとして許してくれない・・・そんな世界だそうです。

まあ、言われてみれば、包材がエライのではなく、その中身で勝負するのが王道なので、そちらの改良や新製品にはコストをかけても、アイキャッチと中身の保護を目的とし、それが済めば捨てられる宿命にある包材の位置づけはそういうものなんだろうな・・・と思います。我々は「付加価値を付けて高く売る」と簡単に口走ってしまいがちですが、最終消費者が払う価格に転嫁できないのがツラいところでしょう。

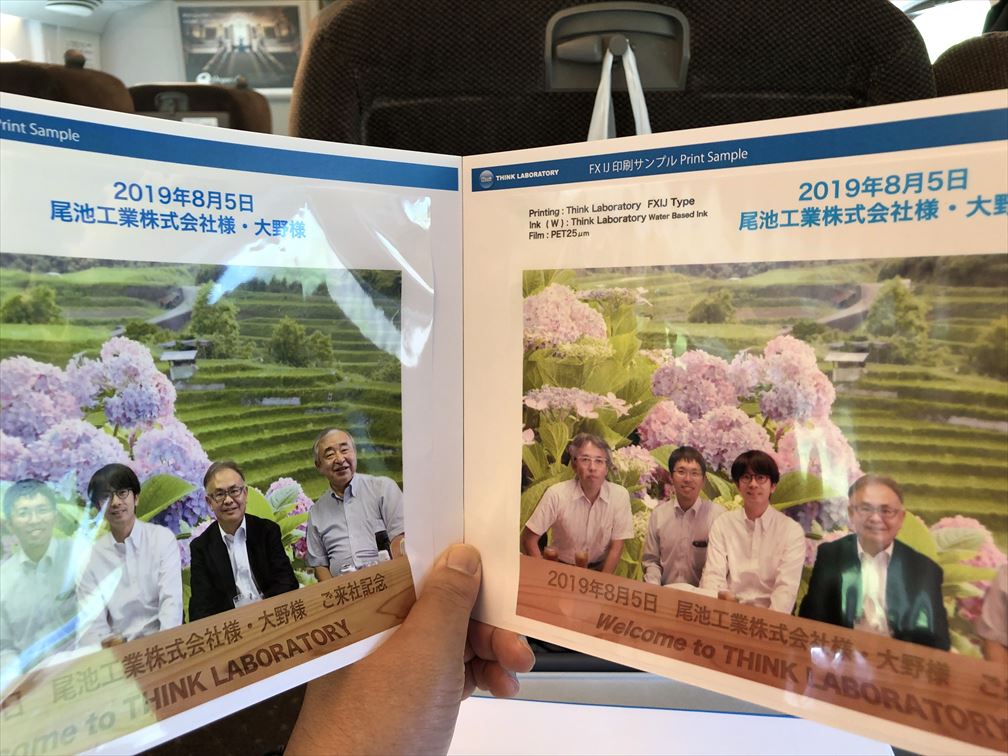

私向けにカスタマイズされた説明資料

訪問客の名前があるウェルカムディスプレイ

そんな、業界の難しさの話を伺いつつも、市場にはインクジェット機に期待するところが大であるとのこと。細かい仕事を特急で・・・という受注はいかんせん存在するし、アナログの所謂「ヤレ」(安定印刷するまでの試し刷りの無駄)は撲滅したい・・・そういう相談があちこちから舞い込んできているとのことです。

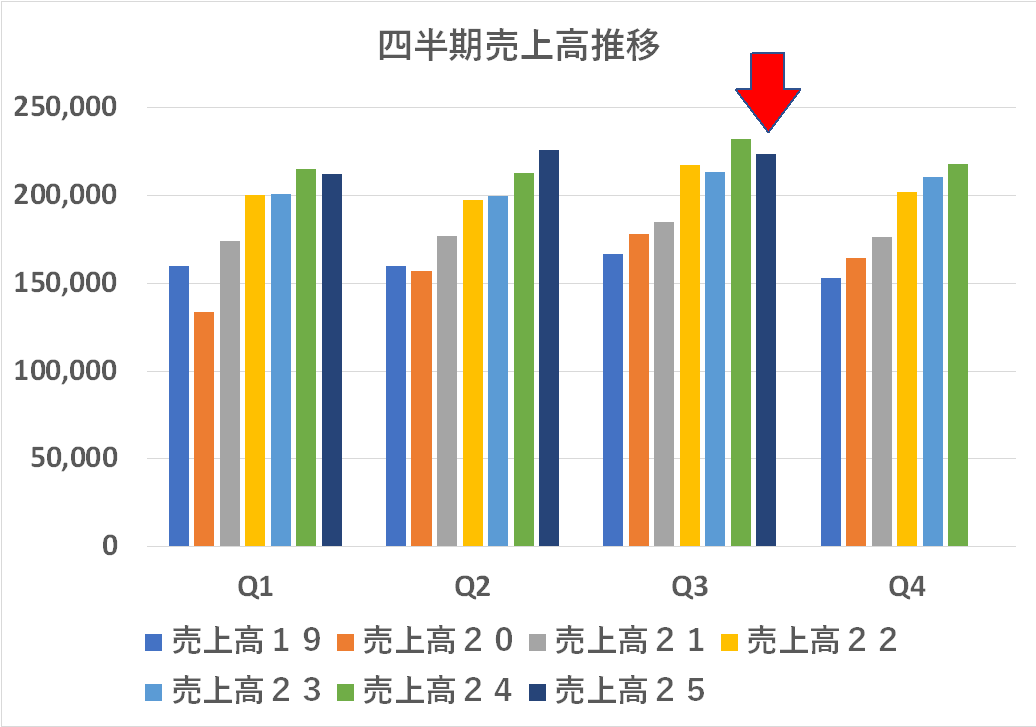

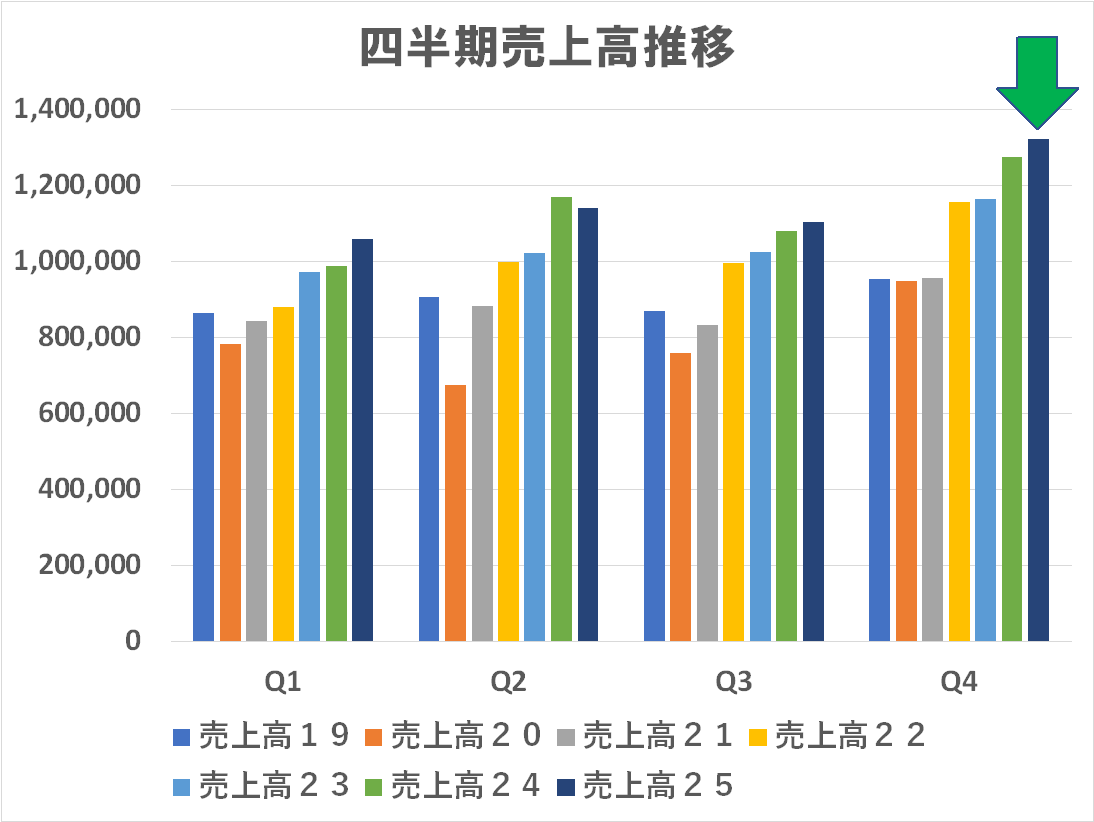

その後、社内と工場見学にご案内頂きました。個人的に一番驚いたのは、測定器・分析機器の展示会か?と錯覚するくらいの機器の充実ぶりです。これはスゴイ!重田社長によると年間売上高の10%は開発費に回しているとのこと・・・多分、これは通常の上場企業だと数十パーセントの意味と思えます。

そもそも、いわゆる営業マンというのは実質おらず、殆どの社員が開発か生産に従事しているとのこと・・・開発部門の労務費もカウントして売上高試験研究費比率が5%~10%というベンチマークの一般優良上場企業の数倍の比率ということでしょう。ここでは重田社長の給料も、一般上場会社では試験研究費に分類しておかしくないと思います(笑)

さて、この後、開発中の新製品や、出荷に向けて最終組み立て中の機器が並ぶ新工場などを見せて頂きました。このあたりは、同社から公式発表があるまで記事化は控えます。効率的な乾燥方法や安定稼働などに向けて鋭意取り組んでおられる・・・ということです。また、3Dプリンターも何台か保有し、既に部品の試作や特殊な形状の部品製作には活用しているとのことです。

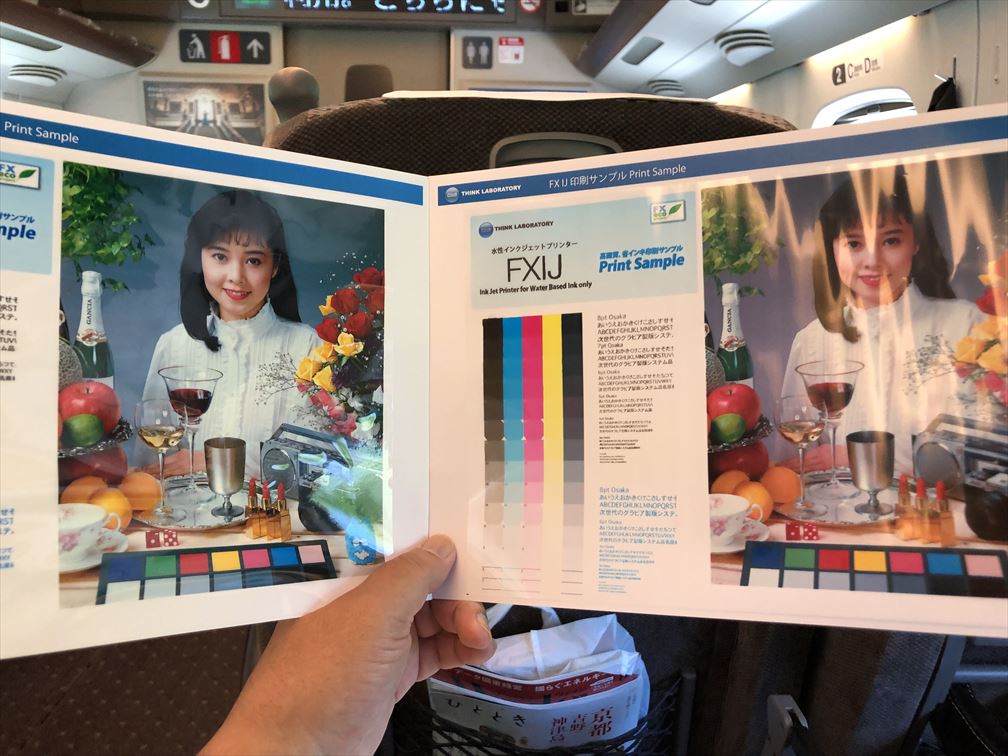

グラビアとインクジェットのプリントが2時間のうちに出来上がって対比サンプルとしてできてきた

さて、見学が終わり社長室に戻ってラップアップの話をしていたところに、スタッフの方がプリントサンプルらしいものを持ち込んでこられました。なんと、驚いたことに、打合せの冒頭に重田社長が我々訪問者の記念写真をスマホで撮影した画像が、インクジェットとグラビアの両方で軟包材素材にプリントされ、対比サンプルとして渡されたのです。

プロの目はともかくとして、我々レベルではもはやその画質差はわかりません。仮に逆に並べられていたとしても気が付かないでしょう。ここでのメッセージは「グラビアでも、もはやこの位のスピードで版ができてしまうところまできている。そういった中で、単なる小ロット・クイックレスポンスだけをインクジェットのメリットとして訴求するのでは難しい。更になにかを・・・」ということでしょう。

訪問客にカスタマイズされたサンプル表紙

グラビアとインクジェットによるテストチャート対比・・・素人には差がわかりません

冒頭の議論・・・包材には5%しかコストをかけてもらえない中で、それでもインクジェットに期待がよせられている。しかし最終製品の価格には転嫁できない・・・どうすればいいのか?なにが突破口なのか?

私の持論は「中抜き」です。アナログからデジタルを「印刷技術の革新・革命」ととらえると、例え版が不要になったとしてもその直接コスト減分は限定的で、間接コスト減を考慮しても、インク(インキ)が高い分、結局は導入効果は限られてしまいます。

デジタル化の効果は、単に印刷技術の革新・革命に留まらず、サプライチェーンの革命・破壊によるコスト構造の再編成・利益配分の再設計が起こってこそ意味があるのです。「サプライチェーンの革命・破壊によるコスト構造の再編成」・・・などと経営学者が使いそうな難し気な言葉を使ってしまいましたが(反省)、要は「中抜き」です。

かつて、LPレコードやVHSビデオの全盛期には、レコード屋やレンタルビデオ屋が林立していましたが、元データがデジタル化され、過渡期として CDや DVDという形態で、既存のサプライチェーンを温存したまま流通したあと、結局はネット配信という形になり、レコード(CD)屋・レンタルビデオ(DVD)屋はほぼ絶滅しました。

注文から、課金・配信に至るまで、エンド顧客と配信元がデジタルデータでダイレクトに繋がって、既存サプライチェーンを「中抜き」したわけです。

こういうことは産業の至る所で起こっています。こういうことが大胆・過激に起こる米国では、大手の本屋チェーンやデパートの不振・倒産も、ネットインフラ(プラットフォーム)を活用することで「中抜き」されたということで起こるべくして起こったことと理解できます。手触りや肌触りなどという「官能情報」が大事とされるアパレルでさえも、世界ではそういう動きが始まっています。

島国日本では、既存のサプライチェーンに「お世話になってきたんだから」「仕事を回してもらえなくなる」・・・という忖度や支配構造が強く働くので、世界で起こっているほどには大胆には「中抜き」が起こりにくい側面はあります。また既存構造の中からはせいぜい改革くらいしか起こらないものです。Amazonは、既存のサプライチェーンの人達が興したのではないから、大胆に既存を破壊できたのです。

話を元に戻して・・・品代の5%しか包材コストにかけて貰えない世界、そこでその5%の中で小数点以下のパーセントのコストダウンを図るのはツラい戦いです。そうではなく、その品物が生産され、エンド顧客に届くまでの全てのサプライチェーンを見直してみる。その品物を生産するための必要資材のサプライチェーンを見直してみる。

そうするとデータのデジタル化で「中抜きされるべき部分」が浮かび上がってくるでしょう。「誰が中抜きされるのか?」・・・それを書いてしまうと身も蓋も無いので、また改めて(笑)

来年は DRUPA2020と Interpack2020があります。シンク・ラボラトリーのデジタルプリント技術が、日本に留まらず、世界のサプライチェーンの「中抜き」に寄与する日は近いと見ました。