- 2019-1-20

- Nessan Cleary 記事紹介

さて、私が今年中にこのWebサイトで詳しく取り上げるつもりの進行中のテーマについて話を始めることを以て、今年を始めることが皆さんのお役に立つかと思います。

I thought it would be useful to start the year with a story looking at the ongoing themes that I’m aiming to cover in more detail on this website throughout the course of this year.

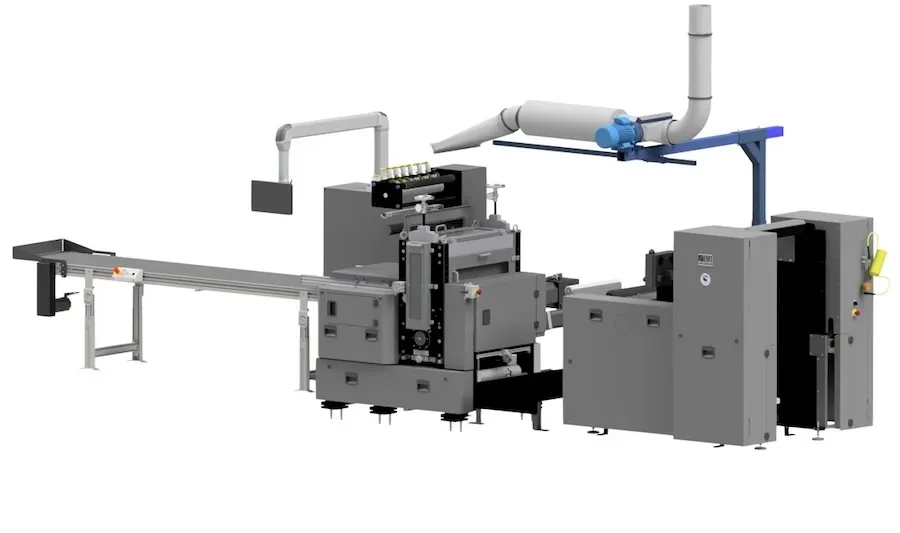

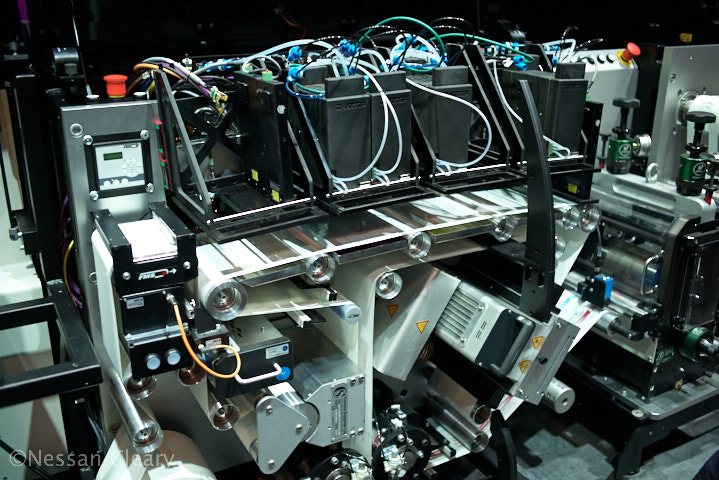

Under the covers of the Mouvent LB701 UV press – the black boxes at the top are the printhead clusters.

これらのテーマの中で最も明白なものは、インクジェット印刷機の継続的な採用であり、これは一部当たり比較的低コストで大量生産することを可能します。主な弱点は、素材の選択肢が限られていたことでしたが、昨年、オフセット印刷用紙にプリントできる新しい印刷機が数多く出てきました。これらは主に複数の乾式トナー機に取って代わるために投入されてきましたが、今は印刷業務用のオフセットに挑戦を始めているものもあります。インクジェット機は、少なくとも高速機分野では、オフセットの画質にはまだ届いていませんが、新世代のプリントヘッドがその障害を少しずつシフトさせています。これにより、より高速になり、メディア選択の柔軟性がさらに向上することは疑いありません。

The most obvious of these themes is the continuing take-up of inkjet presses, which can produce large volumes at relatively low cost per copy. The main weakness has been the poor choice of substrates but over the last year we’ve seen a number of new presses that can print to offset coated media. Mostly these have been used to replace multiple dry toner machines but some are also starting to challenge offset for work now. Inkjet machines still lack the sort of image quality that we associate with offset, at least at the higher production volumes, but each new generation of printheads moves the bar a little higher and I’ve no doubt that we’ll see new presses this year that offer faster speeds with even more substrate flexibility.

これは、多くのプレスベンダーが新モデルの開発に懸命に取り組んできた包装分野では特にそうです。何故なら彼らにそれを開発することが可能という側面もありますが、主には商業印刷の分野の成長が期待できないと見ているからです。ハイデルベルクはすでにその最初の Primefire 106モデルをインストールしました、そして、我々はさらに Landaが今年何台か出荷するのを見るかもしれません。 HPは段ボール材料に印刷するためのいくつかのインクジェット印刷機を開発し、Koenig & Bauerは段ボールのインクジェット印刷機を開発するために Durstとの提携を発表したばかりです。

This is especially true in the packaging sector where many press vendors have worked hard to develop new models, partly because they can but mostly because they see little real growth in the commercial print sector. Heidelberg has already installed its first Primefire 106 models and we may even start to see Landa presses shipping in number this year. HP has developed several inkjet presses for printing to corrugated materials and Koenig and Bauer has just announced a partnership with Durst to develop a corrugated inkjet press.

Flexo印刷業者が固定カラーパレットのインクセットに関心を示していることも注目に値します。それはセットアップ時間の短縮、そしてコスト全体の劇的な圧縮を可能にします。これは主に、フレキソ印刷をデジタル印刷に対して費用対効果の高いものにしておく必要性によって引き起こされています。しかし皮肉なことに、フレキソ印刷機が本来スポットカラーで達成できる膨大な色範囲を制限し、デジタルをブランドオーナーにとってより受け入れやすいものにすることで、デジタルへの道を切り開くことを助けることになるのです。それにもかかわらず、ほとんどのワイドウェブフレキソ印刷機メーカーは、拡張色域印刷に要求されるより大きな許容範囲を達成するために、少なくとものひとつの印刷機を再設計しました。

It’s also worth noting that flexo printers are increasingly looking at fixed colour palette inksets, which dramatically cut makeready times and hence overall costs. This is largely driven by the need to keep flexo cost-effective against digital printing. But ironically it’s also helping to pave the way for digital by limiting the tremendous colour range that a flexo press can achieve with spot colours and making digital seem more acceptable to brand owners. Nonetheless, most wide web flexo press vendors have now redesigned at least one of their presses to achieve the greater tolerances that extended colour gamut printing requires.

消費者や規制当局が、包装の持続可能性を高め環境への悪影響を少なくし、包装全体を少なくすることを要求するにつれて、包装自体の性質も変化しています。これはプラスチック業界に根本的な影響を及ぼし、それは既に紙ベースの包装の拡大につながっています。これは、インクジェット印刷機の強みであり、水性インクジェットインクをより幅広い包装に適したものにします。それはまた、どんな新しい包装材料も、(インクジェットインクが新材料に合わせるというのではなく)インクジェットインクによる印刷適性を考慮に入れなければならないことを意味します。これは、印刷業者の仕事をずっと楽にすることになるでしょう。

The nature of some packaging itself is also changing as consumers and regulators demand that packaging should be more sustainable and less harmful to the environment, and that there should be less packaging overall. This is going to have a fundamental impact on the plastics industry and is already leading to more paper-based packaging. This plays to the strengths of inkjet presses, making water-based inkjet inks more suitable for a wider range of packaging. It also means that any new packaging materials will have to take into account printability with inkjet inks, rather than the other way around, which is going to make life a lot easier for the press vendors.

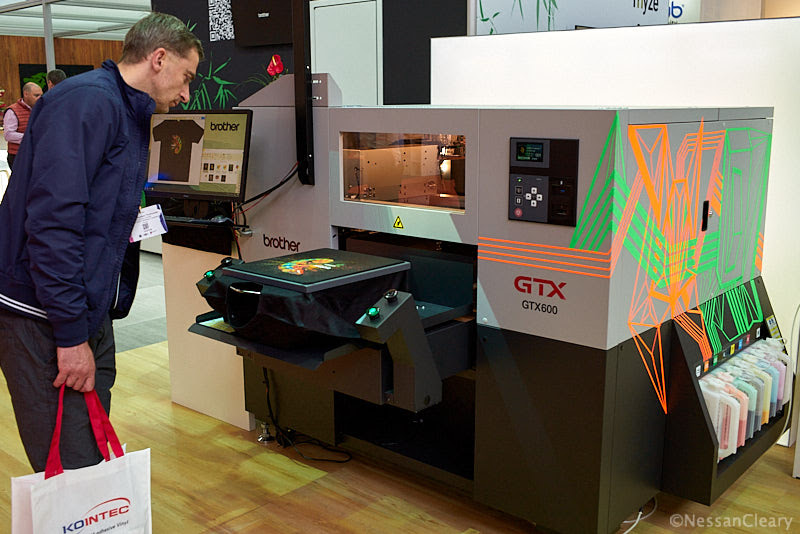

The Durst Alpha production textile printer.

捺染は成長し続けていますが、それでも更なる技術開発が必要なように見えます。これは近年急速なインクジェット化が進んだ分野ですが、今はまだ布地へのインクジェット印刷に対する強い需要があることを証明はしました。しかし、インクの種類はまだ限られており、あらゆる種類の布地に印刷するのは簡単ではありません。後処理はボトルネックになりがちです。特に大容量のマシンでは、全体的な投資コストは言うまでもありません。それにもかかわらず、2019年はこれらすべての分野で更なるステップアップをもたらす可能性があり、私は 6月のバルセロナでの ITMAが工業用捺染に興味のある人にとってそれを証明する場になると思います。

Textile printing continues to grow but it still seems to me that the technology needs further development. This is a sector that has seen rapid industrialisation in recent years, which only demonstrates that there is a strong demand for more inkjet printing to fabrics. But the range of inks is still limited, it’s not easy to print to all types of fabrics and the post processing is still too much of a bottleneck, not to mention the overall cost of investment, especially in the higher volume machines. Nonetheless 2019 is likely to bring further incremental advances in all these areas and I suspect that the Itma show in Barcelona in June is going to prove most interesting to anyone interested in industrial textile printing.

ワークフローソフトウェアのさらなる発展が見込まれると思います。多くの製版機能を組み合わせて自動化できる製版ワークフローの基本概念は、最初の CTPシステムが登場し始めた 90年代半ばに目立つようになりました。しかし、トナーとインクジェットの印刷機が広く使用されるようになると、これでは制限が多くなるように思われます。デジタル印刷は、印刷が販売段階およびポストプレス段階により密接に統合されている場合に最も効果的に機能します。そのため、ワークフローとは、もはや製版や印刷の段階のジョブをするだけではなく、ジョブを投入して本番に投入するためのスケジューリング、およびそれらの仕事を仕上げて発送するためのシームレスな方法も含まれます。現時点では、様々なシステムを、個々の顧客の負担で統合しているようですが、私にはこれが長期的に持続可能であるとは思えません。代わりに、MIS、Web-to-Print、面付けシステムがすべてフロントエンドにプラグインされるようになるべきでしょう。さまざまなデベロッパーが最終的に自分自身でこれを把握し、これに対してより積極的なアプローチをとるようになるにつれて、私たちはもっと買収劇を、もっといろいろなパートナーシップを目の当たりにすることになるでしょう。

I’d like to think that we’ll see further developments in workflow software. The basic concept of a prepress workflow that could combine and automate many prepress functions gained prominence back in the mid-90s when the first CtP systems started to appearing. But with the widespread use of toner and inkjet presses this seems to me to be increasingly limited. Digital printing works best when the printing is more tightly integrated into the selling and postpress stages. So workflow is no longer just about getting jobs through the platemaking and printing stages but most also include job submission and scheduling to get the jobs into production as well as a seamless way to finish and dispatch those jobs. At the moment this involves integrating different systems together with individual customers expected to bear the cost of this integration and I just don’t think this is sustainable in the long term. Instead, MIS, Web-to-Print and imposition systems should all just plug into a front end. We’re either going to see more acquisitions or more partnerships as the various developers finally figure this out for themselves and take a more proactive approach to this.

積層造形(additive manufacturing 或いは 3D printing)の世界でも、ワークフローソフトウェアへの関心が高まっています。現時点では、これらのベンダーの多くが互いに競合することに忙しく、幅広いハードウェアで動作する必要がある真のワークフローソフトウェアの開発は進んでいません。しかし、最終的には、2000年に大手企業が集まって JDFの概念を開発したときに商業印刷部門で起こったように、積層造形の開発者は標準を開発するために協力しなければならないことに気づくでしょう。 HP、Xaar、Ricoh、そして現在 3Dプリンターを開発している多くの人々を含む、グラフィックスの世界の多くの会社が 3D印刷にも関わっているのであれば、これが起こることに疑いはありません。

There’s also a growing interest in workflow software in the additive manufacturing world. For now, too many of these vendors are busy competing against each other and it’s holding back the development of true workflow software, which needs to be able to work with a broad range of hardware. But eventually, additive manufacturing developers will come to realise that they have to work together to develop standards, just as happened in the commercial print sector back in 2000 when the major players came together to develop the JDF concept. I have little doubt that this will happen, if only because so many companies from the graphics world are also involved in 3D printing, including HP, Xaar, Ricoh, and many of the people currently developing 3D printers started off building digital printers.

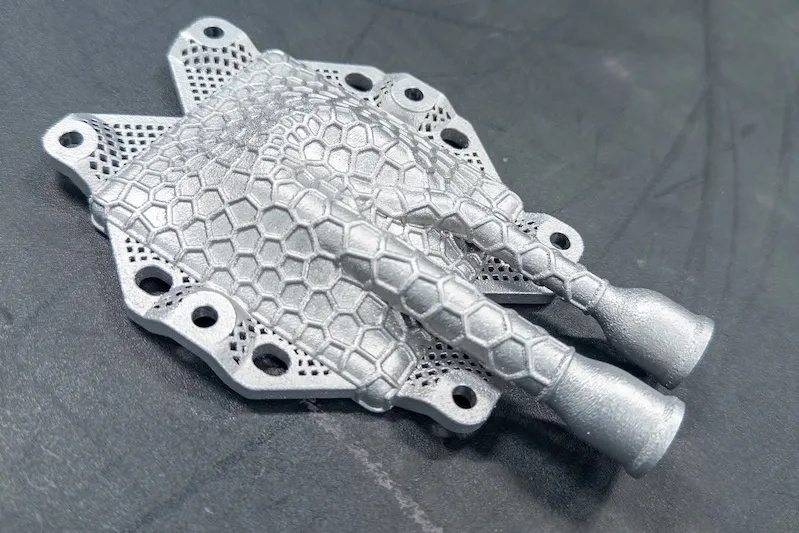

Ricoh’s main offering to the additive manufacturing market is this AM S5500P 3D printer.

製造業で予想されるよりもはるかに早く 3Dプリンティングが採用されているという兆候もたくさんあります。そのため、GKNが英国に新しい積層造形製造センターを発表し、ノッティンガム大学が昨年末に積層造形研究所を設立しました。そしてクリスマスの直前に、私はシーメンスが設立した新しい施設を訪問しました – 来週の特集ブログでこれについてもっと詳しく説明します。

There are also plenty of signs that 3D printing is being adopted much quicker than expected by the manufacturing sector. Thus we’ve seen GKN announce a new additive manufacturing centre in the UK and Nottingham University set up a additive manufacturing research facility at the end of last year. And just before Christmas I visited a new facility that Siemens has set up – I’ll cover this in more detail in next week’s featured blog.

メタルプリンティングにおいて、特に昨年 HPと Stratasysがメタル3Dプリンタを発表するなど技術は急速に発展し続けていますが、同様に多くのベンダーが他の材料、例えばセラミックや様々なポリマーなどを探索しています。これは工業生産の文脈の中では同じくらい重要なものです。私は積層造形の世界は、iGenと Nexpressのプリンタが発売され、効果的なフロントエンドと Web-to-printのソフトウェアの支援を受けて高品質の画像を一貫して作成することができ始めた 2000年頃と多かれ少なかれ多かれ少なかれ似ていると感じています。

In the meantime the technology is continuing to develop apace, particularly in metal printing with HP and Stratasys both announcing metal 3D printers last year, but equally lots of vendors are looking at other materials, such as ceramics and various polymers that are all equally useful in an industrial manufacturing context. I still feel that the additive manufacturing world is more or less at the point that digital printing had reached around the year 2000 with the launch of the iGen and Nexpress printers, which were able to consistently produce good quality images, backed up with effective front ends and the early web to print software.

最後に、グラフィックアートから始めて、徐々に産業生産にシフトしてきたという意味で、私と同じ道を辿ってきた人々から昨年にわたって多くのフィードバックを得ました。これらの分野の技術は向上し続けているため、今年は産業用印刷物および積層造形に関するストーリーを見ることになると確信しています。私は、ある分野の進歩が他の分野にも役立つと確信しています。特にインクジェットや流体、インク、コーティングの研究という点で共通技術がたくさんあるということもありますが、それだけではなく、これらすべての市場分野は、より大きな工業化を推進しつつある同じ分野の一部であると思うからなのです。

Finally, I’ve had a lot of feedback over the last year from people who have been on the same journey as I have, starting off in the graphic arts but moving increasingly into the industrial manufacturing space. I’m sure that throughout this year we will see a lot more stories on industrial print and additive manufacturing as the technology in these areas continues to improve. But it remains my belief that advances in one area will benefit others, partly because there is a lot of common technology, especially in terms of inkjet and research into fluids, inks and coatings, but also because all these market sectors are part of the same push towards greater industrialisation.