- 2024-5-30

- Nessan Cleary 記事紹介

2024年5月29日

ディマティックスは、シリコン MEMs技術を採用した新しい SF600ヘッドを始めとする、全く新しい SkyFireプリントヘッドファミリーを発表した。ディマティックスのポートフォリオでは、StarFireと Sambaシリーズのヘッドの間に位置づけられ、商業印刷、パッケージング印刷、テキスタイル、インプリント、装飾、エンコーディング市場をターゲットとしている。

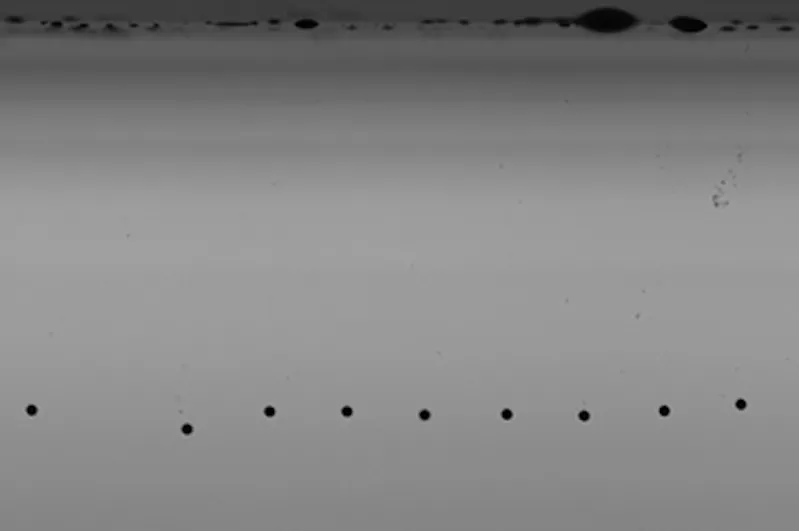

その名の通り、SF600は 600dpiの解像度で印刷できる。印刷幅は 65mm。ノズル数は 1536個で、12列の格子状に配置されている。ネイティブの液滴サイズは 5pLだが、マルチパルス(飛行中に合流するように設計された複数の液滴を発射する)により、最大 25pLまで増加させることができる。

ディマティクスのシニア・プロダクト・マネージャーであるマイク・ウォズニーは、「この製品は、幅広い用途に適した性能、生産性、耐久性を提供します。富士フイルムディマティクスのシリコン MEMs技術を活用することで、高いノズル解像度、フィーチャーの忠実性、非常にコンパクトなフットプリント、幅広いケミストリーレンジを実現し、大量生産が可能です」。

UV、水性、油性、溶剤など、ほとんどの種類のインクに対応している。5-9cPの液体粘度に対応するように最適化されているが、Wozny氏によれば、Dimatixはこれを超えて 4-11cPの液体でも良好な結果を得ているとのこと。彼はこう付け加えた: 「しかし、真の生産性を得るためには、5-9cPの範囲をお勧めします」。

この製品には、Si-MEMsアーキテクチャの一部として統合されたトリミング・ヒーターが含まれている。温度が最適に近い限り、ヘッド自体の正確なインク温度の維持を心配する必要がなくなるため、OEMにとってインク管理の簡素化に役立つはずだ。ウォズニーはこう付け加えた: 「噴射性能の観点からは、一体型ヒーターによって、プリントヘッド全体で 1℃以内の極めて高い一貫性を保つことができるため、かなりプラスの効果があります」。

フィルターが内蔵されており、簡単に交換できるように設計されている。Wozny氏は、「このフィルターは、インク供給システムからの浮遊微粒子がプリントヘッドに入るのを阻止するために使用されます。ですから、エンドユーザーにとっては消耗品ではありませんが、印字ヘッドに影響を与える前に何かをつかむ最後のチャンスを提供するものです。」

高いインクカバレッジ

前述の通り、この新しいプリントヘッドは、富士フイルムが Dimatixで開拓したシリコン MEMs技術をベースにしている。ウォズニーは次のように説明する: 「シリコンMEMsは、ユニークなジェットレイアウトを可能にしますが、同時に高い生産性のジェットを可能にします。マルチパルス 4レベル印刷モードでは、1平方メートル当たり11グラムのインクで、600×600dpiで 130mpm以上の速度を出すことができます。また、高インクレイダウン印刷モードでは、70mpmで 1平方メートルあたり最大 21グラムのインクを使用できます」。

Wozny氏によれば、これらはグレースケール印刷における現実の生産速度であり、ラボ以外では再現が難しい理論的な数字ではなく、OEM印刷システムの設計者がシステムを計画する際に使用できるものだという。Dimatixのシニアマーケティングマネージャーである Ron Gilboa氏は、Dimatixは 1ビットモードでより速い速度を達成することができるが、4つのグレイスケールレベル(より大きなドロップサイズを作成するために複数のパルスを発射する必要があるため、バイナリよりも遅い)を想定した速度を提示することにした。4つのレベルは、最初のドロップがゼロであることを想定しており、さらに画質用に 2つ、補正用に 4つ目がある。

これは、SkyFireが非常に幅広い用途に適していることを意味する。ウォズニー氏によれば、低いインクレイダウンしか必要としないアプリケーションでは、最高 250mpmの速度を達成することが可能であり、高いインクレイダウンが必要な他のアプリケーションでは、50mpm以上で動作するはずだという。

最終的には、最大量の液体をできるだけ速く基材に乗せることが重要です。そのため、解像度と印刷速度は物語の一部でしかない。しかし現在、プリンターメーカーは顔料を多く含む水性インクの使用を検討しているため、噴射される液体の量がより重要になり、この点を強調するプリントヘッドメーカーが増えるでしょう。

Redijetの特徴

Dimatixは、Redijetの名の下に多くの機能を開発し、そのシリーズの様々なヘッドに適用している。Redijetはもともと再循環のために開発されたものだが、現在ではノズルプレートの非濡れ性(Non-wet)コーティングやノイズダンパーもカバーしている。ギルボアはこう説明する: 「Redijetは、スムーズで一貫した途切れのない噴射を可能にするすべての要素です」。

この新しいヘッドは、インクチャンバー内のインク循環だけでなく、ノズルプレートまでの二重循環システムを備えている: 「このヘッドとサンバの両方における再循環は、明らかにノズルに至るまでですが、プリントヘッドには、マニホールドの上層部、ヘッドの上側、そしてヘッドの内側で再循環されたインクが常に供給されます。PZTの真下の部分とノズルの真上の部分には、ヘッドが印刷中であろうとなかろうと、常に上部と下部からインクが供給されている。つまり、印刷していないときは非常に良好なメニスカスを保っているのです。また、ノズルの形状が円錐形であるため、圧力が多少変動しても、ヘッド内に空気が入らないようにするため、メニスカスは維持されます。つまり、非常に滑らかなノズルがあれば、メニスカスは維持されるのです。それが再循環の一部なのです」。

彼はこう付け加える: 「裏を返せば、噴射を開始し、ピエゾが機能すれば、インクが十分に供給され、非常に高い生産性を実現できるのです」。

どのようなプリントヘッドでも、ヘッド内にかなりの量のインクが送り込まれ、数千個のピエゾアクチュエーターがノズルからインクを強制的に送り出すため、必然的にヘッド内で多くの動きが発生する。ギルボアは言う。「私たちのアーキテクチャにはダンピング機構が組み込まれています。ピエゾの動きとインクの押し出しによってヘッドに共振が発生しても、この技術によってノイズや余分な圧力がシステムから取り除かれ、クリーンな噴射が可能になります。そのため、よりクリーンな噴射性能が得られるのです。シリコンウエハーは剛性が高いので、PZTの動きによって圧力が変動したり共振したりしても、それを曲げることはできません。ですから、私たちはシリコンにノイズを吸収して除去する機能を設計しました。そのおかげで、高速で作動し、すべてのインクを敷き詰めて、物事をコントロールし、さまざまな構成でサテライトのないクリーンな印刷ができるのです」。

ギルボアはこう付け加えた: 「ヘッドがメニスカスのグリップを失い、空気を吸い込んだり、サテライトを発生させたりすることがないように、均一性や圧力を維持できるようにしました」。

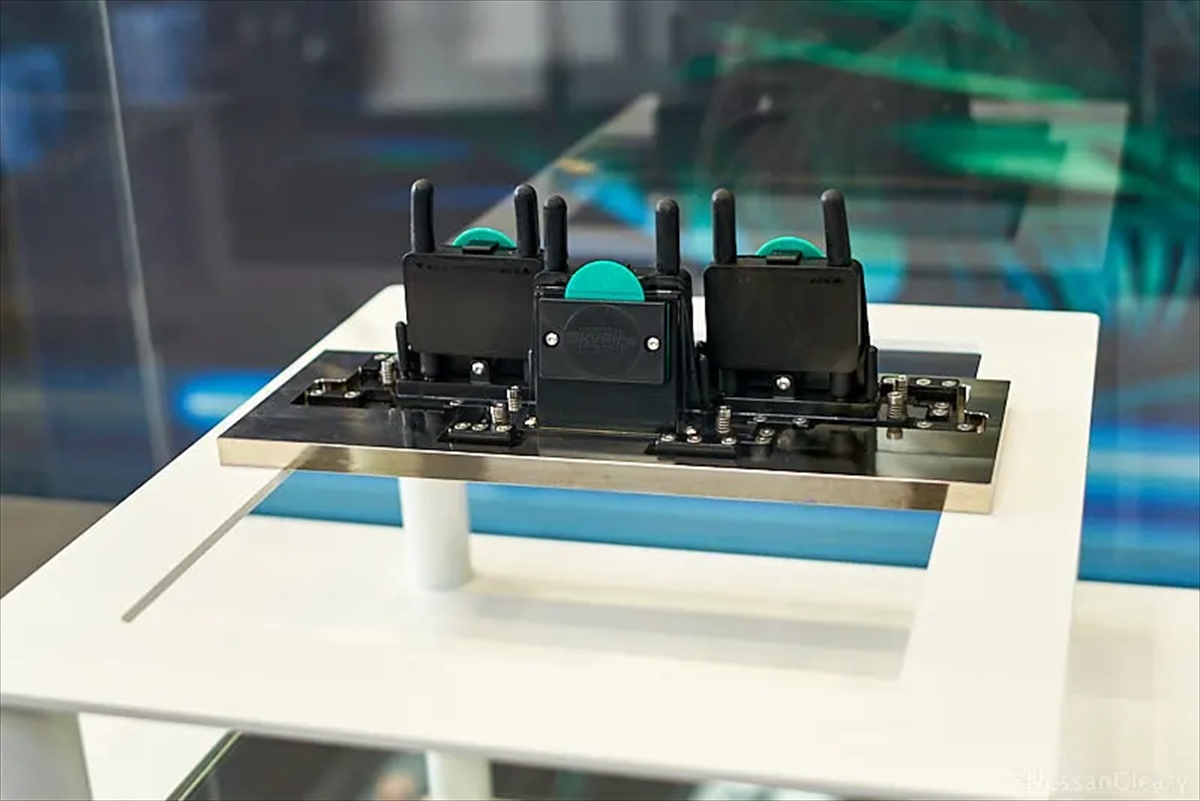

ウォズニーは、OEMが複数のヘッドを非常に近くに配置できるように設計されていると説明する: 「私たちはプリントヘッドの端から 5mmのところに 1列目の噴射口を設けています。

ノズル列がノズルプレートの中央ではなく、一方の端に近いということは、複数のヘッドをプリントバー上で組み合わせる場合、中央のヘッドを反転させて、そのノズルを両側のヘッドのノズル列に近づけることができることを意味する。富士フイルムはDrupaの展示でこの点をきちんと紹介している。

Woznyはこう付け加えた: 「マルチパスシステムでは、キャリッジの移動距離が短くなるため、システム全体の生産性が向上します」。

彼は続ける: 「そして、プリントヘッドがこれほど近ければ、ドロップ精度を得ることがより簡単になり、ウェブの織り目や、硬化の観点からも、色間に大きな距離がある場合に起こりうる滞留時間の差に対抗するのに役立ちます」。

マウンティングシステムは、ヘッドを上部または下部のどちらからでも印刷キャリッジに挿入できるように設計されているため、OEMは設計の柔軟性を高めることができる。ヘッドの最終的な位置合わせは OEMに任されているが、ウォズニーはこう付け加えた: 「このプリントヘッドには SGシリーズと同じ高精度アライメント機能があります」。これは、必要に応じてヘッドを現場で交換できることを意味するはずだが、それは主に各OEMの印刷機全体の設計による。

ディマティックスは、OEMが独自の波形を自由に開発できるよう、オープン波形アプローチを好んでいる。Wozny氏によると、これは Versadrop技術の一部である: 「これは、それをサポートする技術という点で拡大しました。Versadropは元々、可変ドロップ、グレースケール機能のために市場に登場しましたが、オープン・アーキテクチャも含まれています。これにより、顧客は特定のアプリケーションのニーズに合わせて波形を最適化し、プリントヘッドの総合的な品質を最大化することができます」。

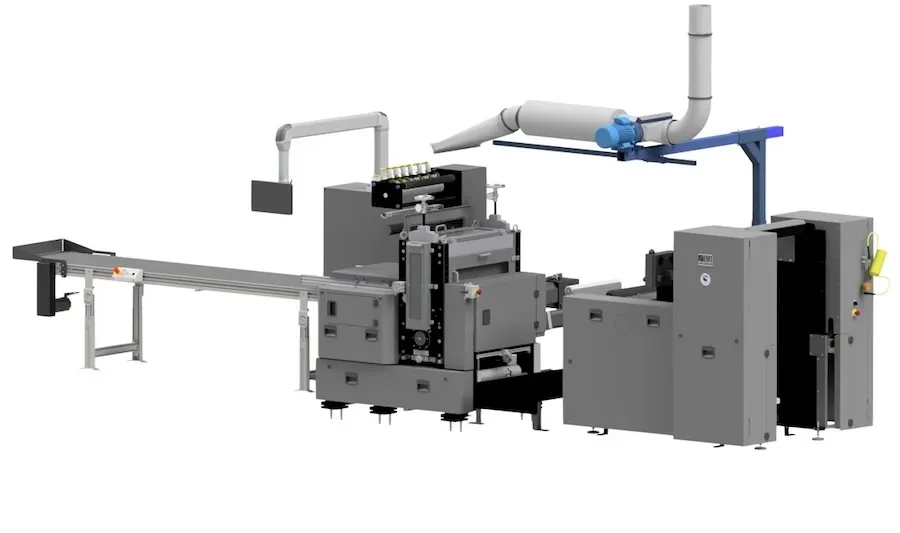

すでに多くの OEMが、シングルパス捺染印刷、フレキシブルパッケージング、段ボールパッケージング、コーディング・マーキングなど、さまざまなアプリケーションでスカイファイヤーヘッドを使用している。

富士フイルムディマティクスの事業開発担当副社長であるベイリー・スミス氏は、SkyFireは単純なケースコーディングには高価すぎるかもしれないとしながらも、「コーディングやマーキングには高速のアプリケーションが多く、トラック&トレース用のバーコードが必要な産業用アプリケーションも多い。

中国の OEMの一つである KingTは、サインやディスプレイ、またコンピュータマウスや模型部品などの販促品を含むニッチな用途向けの UVフラットベッドプリンターである KGT 2513に SkyFireを採用することをすでに発表している。

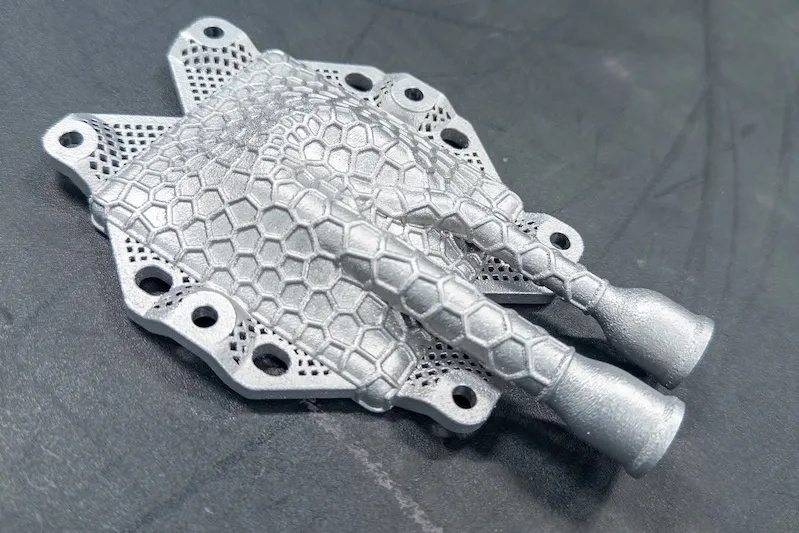

このプリントヘッドのもう一つの大きな強みは、非常に高いスローディスタンスで作業できることで、ウォズニーは装飾用途で 15-20mmと見積もっている。これは明らかに用途に依存し、ウォズニーは、高品質のグラフィック作業にはもっと短いスタンドオフが必要だと指摘する: 「伝統的なディスプレイ・グラフィックは 1.5mmなので、高いスタンドオフでは 2-3mmになる可能性があります。それにもかかわらず、私は KingTが模型部品用に製造したサンプルを見たことがありますが、それらの部品のいくつかは高さがあるため、非常に高いスタンドオフが必要であり、その結果はその特定の用途では非常に良好でした」。

Dimatixは、SkyFireに対する市場の反応を評価するために、過去 1年間、すでにいくつかの他の OEMと協力してきた。ウォズニーはこう付け加えた: 「我々は、これまで協力してきた一握りの OEMと引き続き協力し、彼らのニーズを満たすプリントヘッドを提供していく。今年の後半には、他の OEMにもプリントヘッドを提供する予定です」。

富士フイルムのシリコン MEMへのアプローチは、スパッタリング PZTを中心にしたもので、これはディマティックス独自の製造プロセスであり、非常に長寿命である。ウォズニーは、ヘッドの寿命が数兆回の作動で評価されるように、これは摩耗しないはずだと言う。「ヘッドを交換する必要がないということではありませんが、プリントヘッド自体やさまざまなコンポーネントに関して、PZTは交換が必要な理由の 1つにはなりません」。彼はこう付け加えた: 「というのも、彼らはメカニズムが摩耗し、プリントヘッドの信頼性と寿命に影響を与える他のアーキテクチャを見てきたからです」。

SF600は、Sambaと並んで、ほとんどがカリフォルニアにあるディマティックスの工場で製造される。この工場はシリコン MEM製造のために特別に設立され、富士フイルムは両方のプリントヘッドを製造する能力を高めるために、ここ数年で拡張した。

しかし、Sambaとは異なり、SkyFireの最終組立はニューハンプシャー州にある Dimatixのメイン工場で行われる。これは、ケーシングが StarFireなどの既存のプリントヘッドに使用されているものと類似しており、そのための専門知識がニューハンプシャーにあるからである。ウォズニーは言う。「私たちは、組織内にある両方のコアコンピタンスを活用することができます」。

ディマティックスはまた、ヨーロッパと中国のドライブエレクトロニクス開発業者とも協力しており、これらのベンダーが間もなく新しいヘッドのサポートを発表することを期待している。

当然ながら、ディマティックスは将来的に SkyFireのさらなるバリエーションを発表する予定ですが、スミス氏は、同社はまず SF600のフィードバックを集めてから、さらなる SkyFireのバリエーションを決定したいと述べています。そして、こう締めくくった: 「私たちはこの製品に多くの努力を注いでいるので、大きな期待を寄せています」。

それまでは、fujifilm.comでさらなる情報を得ることができる。