- 2024-3-9

- Nessan Cleary 記事紹介

2024年3月6日

富士フイルムが Sambaプリントヘッドを他の OEMメーカーに初めて提供してから 10年が経過したが、その間、Sambaプリントヘッドはマーケットリーダーであり続けた。

富士フイルムは Sambaプリントヘッドだけでなく、それを支える MEMs技術の開発にも力を注いだ。これについては、富士フイルムがカリフォルニアのディマティックス施設を最近アップグレードしたことと共に、以前の記事ですでに取り上げた。富士フイルムディマティクスの事業開発担当副社長であるベイリー・スミス氏は、次のように述べた: 「多くの改良がなされましたが、この 10年間、ヘッドそのものが速くなったわけではありません」。しかし、彼は、この話の最初の部分で見たように、PZTの敷設が改善されたため、均一性が向上したと指摘している。

サンバは主にシングルパスインクジェット印刷用に設計された。過去に、富士フイルムはスキャニング用途の Samba GMAも製造していたが、これは製造中止となった。現在、Sambaプリントヘッドには 2つのバリエーションがある。どちらも 2048ノズル、印字幅 43mmという基本設計は同じである。どちらも 100kHz以上の発振周波数を持ち、最高 60℃で動作し、どちらも 1200dpiの解像度を出すことができる。Sambaは、水性インクを含むさまざまな種類のインクに対応する。富士フイルムディマティクスのシニア・プロダクト・マネージャーであるテリー・オキーフはこう指摘する: 「インク経路には電気的な通信がないため、導電性か非導電性かは気にしません」。

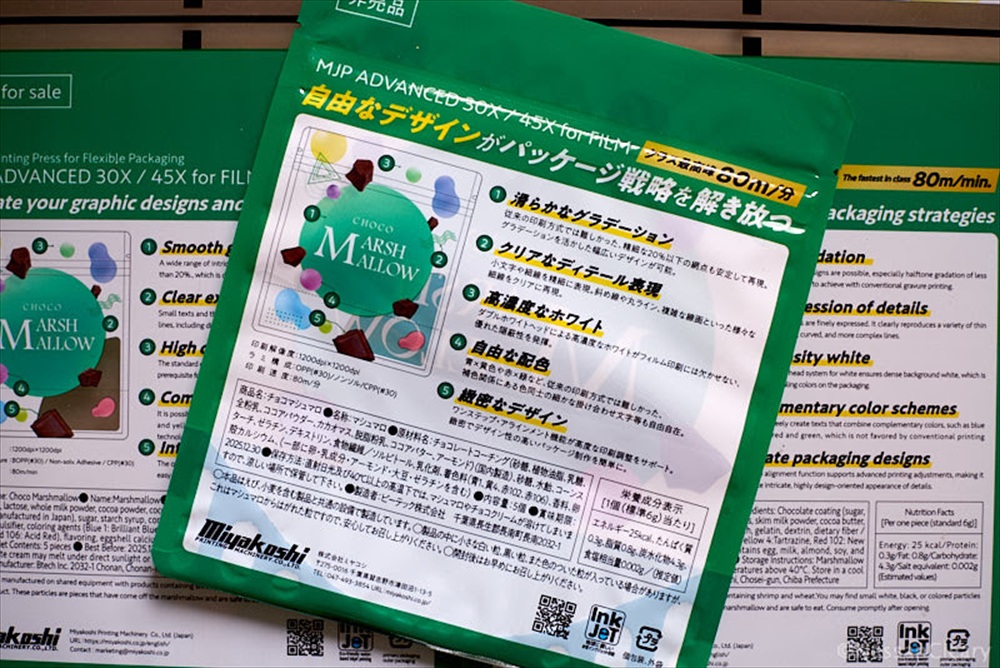

しかし、注目に値する違いもある。G3Lは 2.4plのネイティブドロップを持ち、最大 10plのドロップが可能で、最大生産性は 360ng-kHz、これは約 120mpmでの印刷に相当する。UVインク、水性インク、ラテックスインク、溶剤インクに対応し、粘度範囲は 4~8cPsである。主にラベルや軟包装などの高画質用途をターゲットにしている。最速のインクジェット・ラベル印刷機である Durst TauとBobst Digital Masterの 2機種は、どちらも Sambaを使用しており、1200dpiで 100mpmで稼動していることは注目に値する。

O’Keef は「2.4plの出力は 1200dpiの出力に最適だと考えています。より小さい出力を求めるアプリケーションもありますが、印刷市場の大部分では 2.4plで十分です。しかし、光学濃度を達成し、フルカバレッジに到達できなければなりません。ですから、より大きなドロップのためのグレースケールが必要であり、それをスピードで実現できなければなりません。最高画質は平均 100mpmくらいになると思います」と述べている。

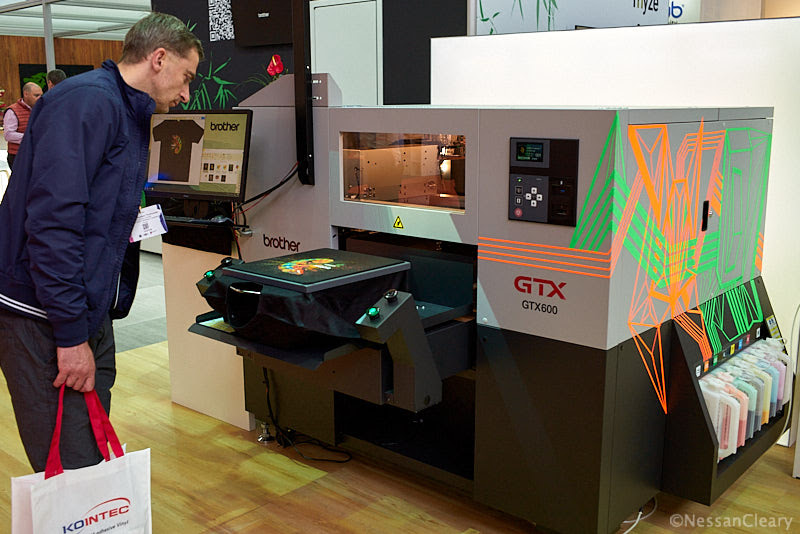

それから、G5Lはネイティブドロップが 3.5plで、最大ドロップサイズが 13plと大きい。450ng-kHzの出力が可能で、最高 150mpmの印刷速度につながる。粘度 5~9cPsの水性インク、ラテックスインク、溶剤インクに対応するが、UVインクは対象としていない。このバリエーションは、主にテキスタイルや段ボール包装などのアプリケーションを対象としている。さらに、現在アグファの一部となっている Inca Digital社が開発した BHSインクジェット段ボールユニットのように、2列のプリントバーを使用して最高 300mpmの速度を達成する装置もある。

左から オペレーション担当副社長 Dave Pulizzi氏、MEMs研究開発担当副社長 Darren Imai氏、シニア・プロダクト・マネージャー Terry O’Keefe氏、EVPビジネス開発担当 Bailey Smith氏

基本的な仕様はさておき、サンバの設計の永続的な成功に貢献した特徴は他にも数多くある。その筆頭が、MEM製造のアプローチである。オキーフはこう説明する: 「均一なフローを確保するために、ヘッドを通して構造を構築しています」。彼はこう付け加えた: 「ノズルを正しい位置に整列させる必要があり、それがMEMの特徴のひとつです。特にパッケージングでは、スタンドオフが高くなります。特にパッケージングでは、スタンドオフを大きくする必要があります。そのため、ノズルはスタンドオフが高くなるように最適化されています」。

もうひとつの重要な要素は、ノズルプレートまでインクを再循環させることだ。オキーフ氏は、頻繁に噴射されないノズルが常に存在するため、インクを常に再循環させることが重要だと言う。彼はこう説明する: 「最後のノズルのインク量が減ったり、最初のノズルのインク量が増えたりしないようにするためです。私たちは金属製のマニホールドでインクをインターポーザーに押し流しています。ノズルの各バンクは 1つのセットから供給され、再循環は 1つのバンクからもう 1つのバンクへと流れる。インクはフィーダーからアクチュエーターへ、そしてインフィーダーに戻るが、ノズルには戻らずリターンに出る。ノズル間でクロストークが起きないように、バランスを取るためにヘッドを通るバイパスがあります」。

複雑なシステムだが、彼はこう指摘する: 「MEMs設計は、すべての流体配管と電子機器を設置するスペースを与えてくれます。他のヘッドでも似たようなことはできますが、高速化が進むにつれて、このような複雑さが必要になってきます」。

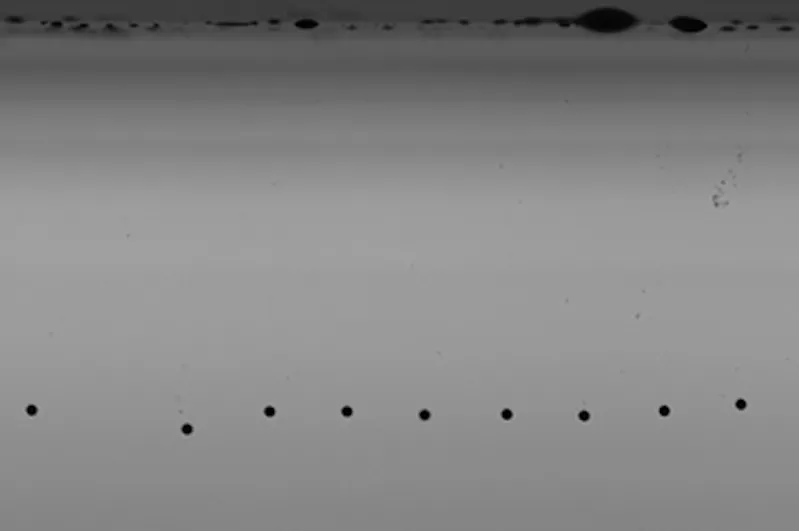

理想的な世界では、各ノズルから吐出されたインクはすべて基材に着弾する。現実には、インク滴の尾部がノズルから離れるにつれて、微量のインクがインク滴本体から離れる。これによりインクミストが発生し、シングルパスシステムでは基板、スキャニングシステムではヘッドキャリッジの動きから生じる乱流によって、プリントヘッドの上に吹き戻されます。

このインクはノズルプレート上に溜まり、ノズルを詰まらせる前に洗浄する必要がある。しかし、このクリーニングは、ノズルプレートを拭き続けることによる磨耗や損傷によってダメージを受ける危険性があります。そのため、ほとんどのプリントヘッドは、インク内の化学物質から保護し、このクリーニングを助けるために、何らかのコーティングが施されている。

富士フイルムのソリューションは、RediJetコーティング(RJC)であり、顧客は現在、使用するインクに応じて、オリジナルのコーティングと新バージョンのいずれかを選択できる。オキーフは説明する: 「これから出てくるすべてのインクに対応しなければなりません。私たちが始めたころは 1種類のコーティングしかありませんでしたが、新しいインクが出てきて、よりアグレッシブで異なる特性を持つようになりました」。

彼はこう付け加えた: 「これらのインクの大部分は Gen 1 RJCで問題なく使用できます。しかし、より挑戦的なインクを見るにつけ、いくつかの困難がありました。ケミカル・アタックであったり、インクの拭き取りによる機械的なものであったりします。お客様のインキが第1世代で問題なく使えるのであれば、それを使用します。しかし、お客様のインキがより困難であると判断した場合は、Gen 2を選択することになります」。

平行四辺形の形状

Sambaのもうひとつの特徴は、平行四辺形の形状である。ほとんどのプリントヘッドは、幅方向にノズル列を持つ長方形のブロックである。ページ幅のアレイを作成する最も一般的な方法は、ノズル列が重なるように、最初の列の後ろに 2列目のヘッドを 1つおきにオフセットすることです。これはヘッドのつなぎ合わせに複雑さをもたらし、特に多くの色があり、それぞれにプリントバーがある場合、必然的に多くのスペースを取ります。

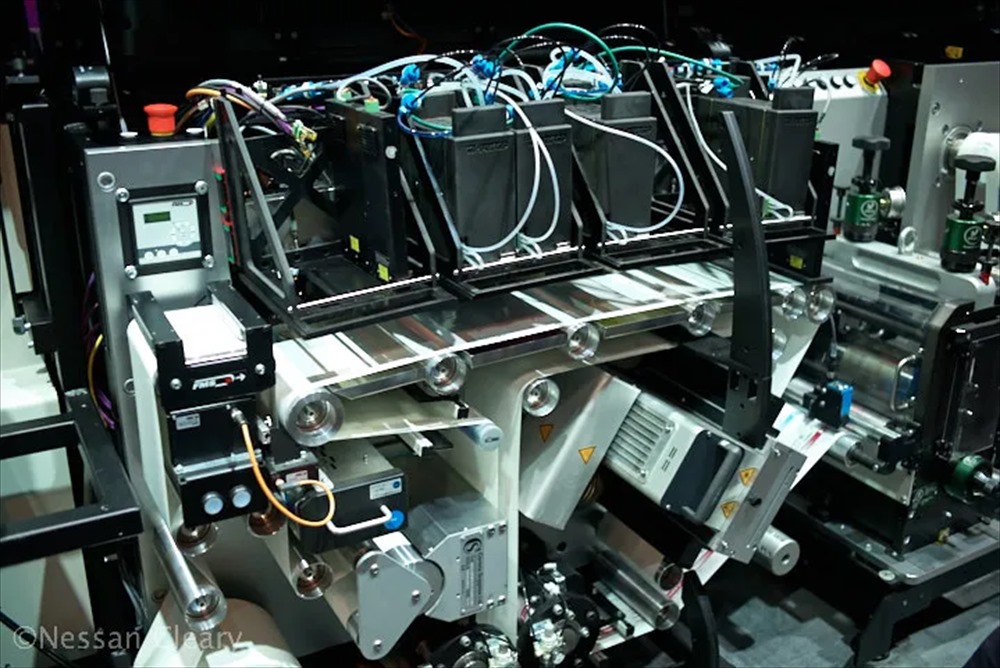

Sambaの平行四辺形の形状はこれを克服しており、各ヘッドを 1列にスロットでまとめることができる。オキーフはこう説明する: 「最後まで 1200dpiではなく、バー全体で1200dpiです。これが平行四辺形アプローチの鍵で、そのためにあのような変わった形になっているのです” とオキーフは説明する。

デザインには、各ヘッドを固定するためのクランプが含まれており、同時にヘッドを簡単に交換できるようになっている。各ヘッドの間には隙間があり、交換するヘッドをスライドさせることができる。クランプには小さなネジがあり、正確な位置決めができるようになっている。オキーフは言う: 「クロスプロセスは、このネジで対処できる最も重要な問題だ。もともとかなり近い位置にあるのです」。実際、ディマティクスのサンタクララ工場には、サンバにアリミゾ式ブラケットを取り付け、ヘッドが適切に位置合わせされるようにするためだけのエリアがあります。

実装

長年にわたる OEMプレスベンダーの主張にもかかわらず、富士フイルムはすべての人に同じ基本ヘッドを供給している。いくつかのオプションは、すべての顧客が利用できる。スミスはこう説明する: 「アプリケーションによっては、多少のバリエーションがあります。また、チューブを長くするなどの特別な変更を希望される場合もあります。また、コーティングの種類もありますが、用途によって異なります。また、ボブストのように、富士フイルムのマウントブラケットを使用せず、独自の方法で各ヘッドの位置合わせを行う顧客もいる。

各ベンダーの Sambaの実装を、インクとは別に本当に際立たせているのは、ヘッドを駆動するために使用する波形である。波形にもよるが、サンバは 80kHzで少なくとも3つのパルスを供給できる。オキーフ氏は、これはほとんどの顧客にとって十分すぎる性能だと言い、こう付け加えた: 「多くの人がこのヘッドを使う典型的な方法は、3つのドロップサイズを使うことです。1つは細部用、2つはカバレッジ用、そして 3つ目は補正用です」。

この中で、顧客が波形を使用して、用途に必要なドロップサイズを決定する自由度はかなり高い。さらに、ノズルから出る時点で異なる液滴サイズを作り出すことができる。これは、同じ大きさの液滴や、ほとんど変化のない液滴を生成し、飛行中やメディアに着弾した時点で液滴同士が追いつき、より大きな液滴を生成する他のいくつかのグレイスケールアプローチとは異なります。

OEMの中には、Sambaについて長年にわたって私にいくつかの不満を表明しているところもある。例えば、ヘッドが作業を再開する前に、まずポンプで空気を抜いてヘッドをプライミングしなければならないため、システムに空気が入ってしまうと問題から回復するのが難しいといったことだ。また、ヘッドをインクに合わせてチューニングし、波形を最適化する際の問題についても言及している。

オキーフ氏は、OEMの顧客がプリントヘッドを最大限に活用するためには、特に波形の構築や画像処理システムのテストなど、多くの作業を行う必要があることを認め、次のように付け加えた: 「われわれはそのために多くのことができる。彼は続ける: 「多くのテストを望む人もいます。私たちの製品を購入されるのであれば、私たちがお手伝いします。これは、顧客のテストを進めるための重要なツールです」。

Sambaが主に使用されているのは、Agfa、Durst、Bobstなど、シングルパスインクジェット印刷のトップエンドに位置する OEMメーカーであり、これらのメーカーはすべて、このヘッドから最高の性能を引き出す能力を持っていることも注目に値する。さらに重要なことは、高速性と高解像度の両方を兼ね備えた同レベルの洗練された製品を提供する代替製品はあまりないということだ。

スミスは、富士フイルムは顧客とその要求に積極的に取り組んでいると言い、次のように述べた: 「1200×1200dpi以上の解像度を求める人はいません。1200×1200dpi以上の解像度を求めている人はいません。しかし、より多くのレイダウンと画質を持ちながら、より高速に動作する、より生産性の高い速度を求めているのです。”

将来の成長

富士フイルムが Sambaプリントヘッドを他の OEMに提供し始めてから 10年が経つが、元々は商業印刷用に設計された富士フイルムの Jetpress 720シングルパスインクジェット印刷機用に開発されたものであるため、ヘッド自体はそれ以前からあった。これは Drupa 2008でプロトタイプとして初めて公開され、その後 Ipex 2010で正式に発表された。それ以来、富士フイルムはジェットプレス 750Sの最新モデルまで改良を続けてきた。

さらに、富士フイルムのインテグレーテッド・インクジェット・ソリューションズ部門は、最近発表された46kUVや4色12Kプリントバーを含むプリントバーシリーズにサンバを使用している。

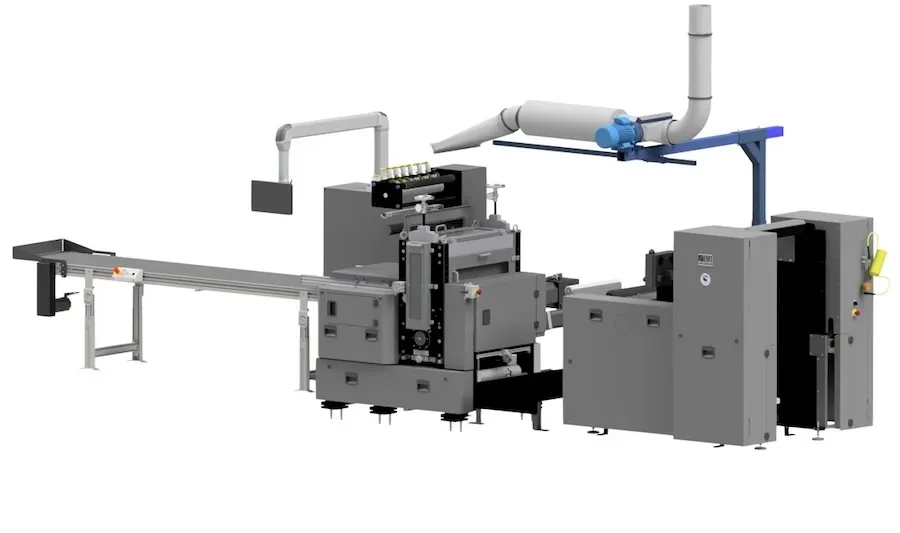

Sambaはまた、Durst Tauや Bobst Master Expertなどの多くのラベル印刷機や、Agfa SpeedSet 1060やKoenig and Bauer Durst合弁会社のVariJet 106などのいくつかのインクジェットパッケージング印刷機にも使用されている。スミス氏は、テキスタイルとパッケージング市場では、アナログからデジタル製造への転換が進んでいると指摘する: 「私たちは、主にラベル、テキスタイル、商業印刷において、Covidからの需要が増加していることを目の当たりにしています」。

彼は続ける: 「同じ速度や解像度、ヘッド寿命を必要としないアプリケーションもあります。これらは、当社の製品が適している市場とは言えません。私たちは、プリントヘッドを 3年から 4年持たせたいと思っています。私たちは、このような非常に要求の高い市場スペースに焦点を当てています」。

スミスはこう締めくくった: 「最高の性能と耐久性を持つ製品には多くのチャンスがあります。そのすべてを手に入れることはできませんが、拡大を続けるには十分だと感じています。この技術を完成させるのに 10年かかったが、この技術は将来的にかなり前進できると感じています」

富士フイルムディマティックス MEMs施設に関するこの記事の最初の部分は、こちらでご覧いただけます。富士フイルムは、Dimatix工業用プリントヘッドの詳細をここに掲載している。