- 2020-5-21

- Nessan Cleary 記事紹介

今回、最近話題の DeepL(おそらく Deep Learningのこと)という翻訳エンジンも試してみました。まず下記は、いつも使っている Google翻訳です。比較の意味で、今回は全く加筆修正をしていません。タイトルにちょっと違和感がありますが、それも敢えてそのままにしました。その下に DeepLで翻訳したものを、全く加筆修正せず貼り付けました。どちらがより自然でしょうか?

なお、この記事に関連してグローバルグラフィックス社(日本法人)がウェビナーを開催します。こちらにもご参加ください。

One of the most fundamental problems in developing an inkjet press is how to get all the data needed to the printheads. Single pass printers in particular require an enormous amount of data, which increases exponentially with higher resolution printheads.

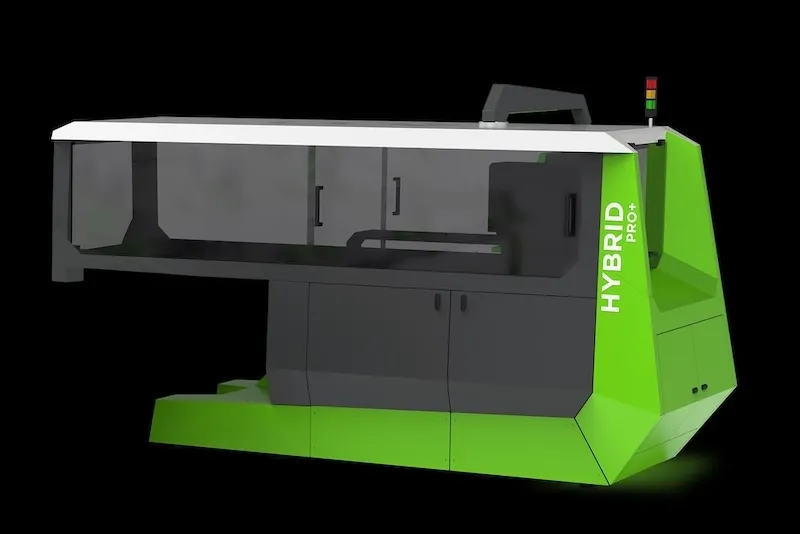

Global Graphics Direct graphics pipeline ensures that the RIP’ed elements are streamed to the printheads in the right order.

Global Graphics Directグラフィックパイプラインにより、RIPされた要素が正しい順序でプリントヘッドにストリーミングされます。

しかし、期待が高まりました。7色以上、330mmから1m以上の幅広い印刷機、300mpmまでの速度など、すべてが一般的になっています。これはすべて、さらに多くのデータをプリントヘッドに供給できるかどうかに依存します。解像度を600dpiから1200dpiに改善しても、必要なデータ量が4倍になり、プレスの実行速度を制限する可能性のある大きなボトルネックが発生します。もちろん、明らかな解決策は、すべてのデータを処理するためにこの問題でさらに高価なサーバーをチャッキングすることですが、それはプレスの価格を押し上げます。

But expectations have gone up – with seven or more colours, wider presses from 330mm to a metre or more, and speeds up to 300 mpm all becoming more common. All of this depends on being able to feed even greater amounts of data to the printheads – even improving resolution from 600dpi to 1200dpi can quadruple the amount of data requird, which in turn creates a major bottleneck that can limit the running speed of the press. The obvious solution of course would be to chuck yet more expensive servers at this problem to handle all that data but that would push up the price of the press.

グローバルグラフィックスは別のアプローチを取ることを選択しました。同社は歴史的に、AdobeベースのRIPがHarlequinの代替製品よりも優れているという認識に悩まされてきましたが、私はそうではないと思います。グローバルグラフィックスは、プレスベンダーによりコスト効率の高いソリューションを提供するために、ソフトウェアをより効率的に運用するように最適化することにより、これに対抗しようと努めてきました。そのソフトウェアは、HPのPageWideインクジェットプレスなどから今日のダーストのラベルやワイドフォーマットプリンターに至るまで、多くのハイエンドシステムを駆動するため、優れた記録を残しています。

Global Graphics has opted to take a different approach. The company has historically suffered from the perception that Adobe-based RIPs are better than its Harlequin alternative, though I don’t believe this is the case. Global Graphics has sought to counter this by optimizing its software to operate more efficiently so as to offer press vendors a more cost-effective solution; it has an excellent record to draw on since its software drives many high end systems today from the likes of HP’s PageWide Inkjet Presses through to Durst’s label and wide format printers.

しかし、Global Graphicsの最高技術責任者であるMartin Baileyは、HPのような大企業が非常に複雑なソリューションを開発するためのリソースを持っていると指摘し、次のように述べています。ソフトウェアチームがこれを行うには、非常に効率的なRIPを構築することが大きな課題です。」

But Martin Bailey, Global Graphics’ chief technical officer, points out that large companies like HP have the resources to develop highly complex solutions, saying: “Tier 1 vendors historically did just that but now we are talking to people who don’t have the software teams to do that so it’s a big ask for them to build a highly efficient RIP.”

したがって、同社の最新の提案では、サーバーからディスクを取り外して、RIPされたデータがプリントヘッドに直接送信されるようにしています。これには、データをディスクバッファーに書き込むために必要な時間を削減し、高価なサーバーの必要性を排除するという二重の利点があります。これにより、各プレスの全体的なコストを削減できます。グローバルグラフィックスのコーポレートコミュニケーションディレクターであるジルテイラーは、次のように指摘します。「私たちは求められているので、これに対する需要があることを知っています。」

Thus the company’s latest proposal is to remove the disks from the servers so that the RIP’ed data is sent direct to the printheads. This has the dual advantage that it cuts out the time needed to write the data to the disk buffer and also takes out the need for expensive servers, which in turn should reduce the overall cost of each press. Jill Taylor, corporate communications director for Global Graphics, points out: “We know there is a demand for this because we are being asked for it.”

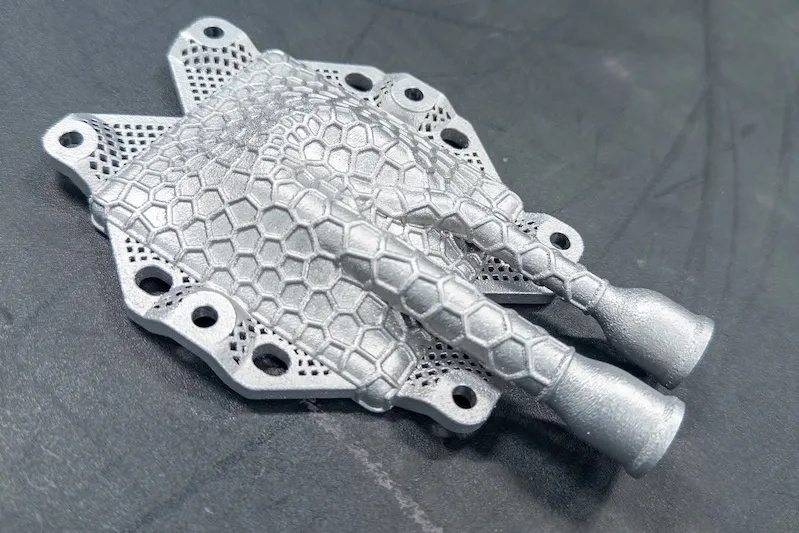

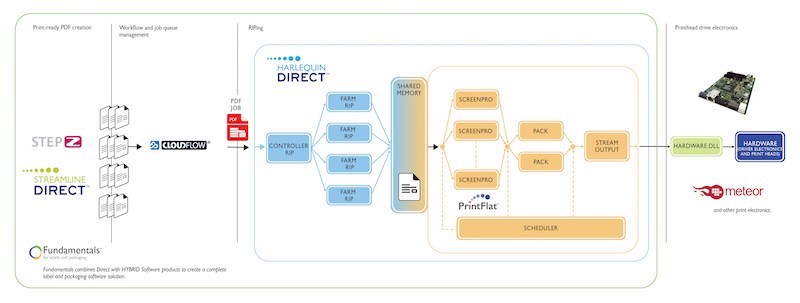

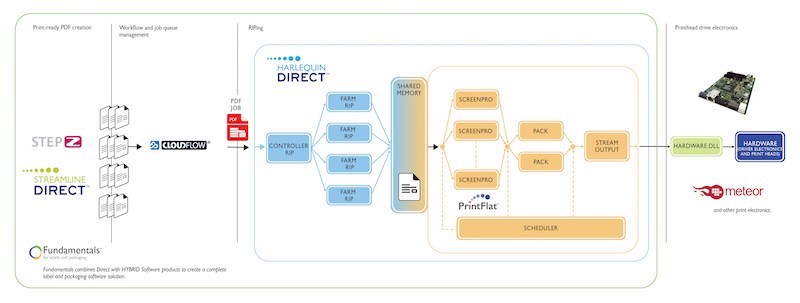

同社はDirectと呼ばれる新しいグラフィックスパイプラインを開発し、プリンター開発者に提供しています。これはいくつかのピースで構成されています。 PDFは、Harlequin Direct RIPを介してRIPするか、ScreenPro Directを介してスクリーニングすることができます。次に、3番目の要素であるStreamline Directは、さまざまな要素を最適化して、データストリームがすべて正しい順序でプリントヘッドに届くようにします。すべてが最初にディスクに書き込まれる標準システムでは、データを正しい順序で呼び出すことができますが、このアプローチでは、個々のプリントヘッドは、印刷幅全体の場所に関係なく、正確に正しいデータを受信する必要があるため、これは重要です。または色、または変数データ、画像、テキストなど、非常に複雑な作業です。

The company has developed a new graphics pipeline, called Direct, that it is offering to printer developers. This is made up of a number of pieces. PDFs can either be RIP’ed through the Harlequin Direct RIP, or they can be screened through ScreenPro Direct. Then a third element, Streamline Direct, optimises the different elements to ensure that the data stream arrives at the printheads with everything in the right order. This is crucial because in a standard system, where everything is first written to disk, the data can be called off in the right order but with this approach each individual printhead has to receive exactly the right data regardless of its place across the print width, or the colour, or whether its variable data, image or text, which is quite a complex task.

Eric Worrall, VP of product management for Global Graphics Software.

Eric Graphicsの製品管理担当副社長、Eric Worrall氏

ただし、Global Graphicsの製品管理担当副社長であるEric Worrallは、これはデータのRIPの方法に大きな変化があるわけではないと述べており、次のように述べています。「各ページとそのページのデータ全体をプレス。可能な限り最適化しているため、特定の静的データをキャッシュしてから変数データを送信する場合は、それを使用しますが、すべてのユースケースで許可されるわけではありません。」

However, Eric Worrall, Global Graphics’ VP of product management, says that this is not down to any significant change in how that data is RIP’ed, noting: “We are just sending each page and the whole of that page data down to the press. We are optimising it where we can, so that where we cache certain static data and then send the variable data then we will use that but not all use cases allow that.”

Worral氏によると、このテクノロジーは、すでに説明した会社の既存のScreenProソフトウェアから生まれたものだという。 「ScreenPro Directは非常に簡単です。取り込まれるデータは連続的であるため、すべてのジョブで同じデータであり、そのデータがどれほど複雑であるかは問題ではなく、私たちは4〜5年間それを行ってきました。」彼が付け加えた:「私たちが遠ざけたのはハーレクインでした。そのため、どんなに複雑であっても、あらゆる種類のPDFを取得し、報道に追いつくことができることを保証する必要があるためです。」

Worral says that the technology grew out of the company‘s existing ScreenPro software, which I’ve already covered here. He explains: “The ScreenPro Direct is very straightforward. The data that comes in is contone so it’s the same data for every job and it doesn’t matter how complex that data is and we have been doing that for four or five years.” He adds: “The bit we shied away from was Harlequin because then we have to take any kind of PDF no matter how matter how complex and guarantee that we can keep up with the press.”

「プレスに送信されるデータは選別されるため、ScreenProが必要とする連続階調データからすでに削減されています。また、PCが近くにあるため、PCの背面から出てくるものがネットワークのケーブル配線を経由しません。プリントバーの各セクションは、1本または2本のケーブルで駆動されます。」これは、サーバーがプレスの非常に近くに物理的に配置されている必要があることも意味します。

He says: “The data sent to the press is screened so it’s already reduced from the contone data that ScreenPro would need. Also the PC is close so what comes out the back of it is not going across the network cabling. Each section of the print bar is driven by one or two cables.” This also means that the server has to be physically located very close to the press.

ウォラル氏は、ダイレクトソフトウェアはSDKではなく完全に完成したサーバーソフトウェアであるため、プレスベンダーからのさらなる開発はほとんど必要ないことを指摘しています。 とはいえ、それを報道機関に統合するプロセスはまだあります。 ベイリー氏によると、ベンダーがすでにプリントヘッド用のドライブ電子機器を持っている場合、「プラグアンドプレイで、パイプラインに統合するのに約25日かかります」。 ベイリーは、完全に機能するフロントエンドがプレスを制御できるようになるまでに約8週間かかると予測していますが、これはベンダーがHarlequinを介してプリントヘッドにファイルを送ることを可能にします。これは、インクジェットプレスの開発において非常に短い時間です。

Worrall points out that the Direct software is fully finished server software, rather than an SDK so that there’s very little further development required from a press vendor. That said, there is still a process to integrate it into the press. Bailey says that if a vendor already has the drive electronics for the printheads “then it’s largely plug and play, taking about 25 days to integrate into the pipeline”. That would allow a vendor to drive files through Harlequin to the printheads though Bailey estimates that it would take around eight weeks to have a fully functioning front end able to control the press, which is a remarkably short time frame in developing an inkjet press.

そのため、これは過去数年間のグローバルグラフィック戦略に適合します。スマートソフトウェアを使用して、インクジェットプレスの開発者がコストを削減し、より早く市場に投入できるようにするためです。詳細情報は globalgraphics.comにあります。

As such this fits in with Global Graphics strategy over the last few years – to use smart software to help inkjet press developers reduce their costs and to get to market quicker. You can find further information from globalgraphics.com.

最近話題の DeepL(おそらく Deep Learningのこと)という翻訳エンジンを試してみました。下記は、いきなり訳させて、全く加筆修正をしていません。上の Google翻訳も比較の意味で、今回は全く加筆修正をしていません。

グローバルグラフィックスのダイレクト化

インクジェット印刷機を開発する上で最も基本的な問題の一つは、必要とされるすべてのデータをどのようにしてプリントヘッドに取り込むかということです。特にシングルパスプリンタは、膨大な量のデータを必要とし、これは、より高い解像度のプリントヘッドによって指数関数的に増加します。

Global Graphics Direct graphics pipeline ensures that the RIP’ed elements are streamed to the printheads in the right order.

Global Graphics Directグラフィックスパイプラインは、RIPされた要素が正しい順序でプリントヘッドにストリームされることを保証します。

しかし、7色以上のカラー、330mmから1メートル以上の幅の広い印刷機、および300mpmまでの速度が一般的になりつつあります。解像度を600dpiから1200dpiに向上させても、要求されるデータ量は4倍になり、印刷機の走行速度を制限する大きなボトルネックとなります。もちろん、明白な解決策は、すべてのデータを処理するために、この問題にさらに高価なサーバーを投入することですが、それは印刷機の価格を押し上げることになります。

Global Graphicsは、異なるアプローチを取ることを選択しました。同社は歴史的に、AdobeベースのRIPがHarlequinの代替製品よりも優れているという認識に悩まされてきましたが、実際にはそうではないと思います。Global Graphicsは、より効率的に動作するようにソフトウェアを最適化して、印刷機ベンダーに費用対効果の高いソリューションを提供することで、この問題に対抗しようとしてきました。

しかし、Global Graphicsの最高技術責任者であるMartin Bailey氏は、HPのような大企業には非常に複雑なソリューションを開発するためのリソースがあると指摘します。”ティア1ベンダーは歴史的にそれを行ってきましたが、今ではそれを行うためのソフトウェアチームを持っていない人たちと話をしています。

したがって、同社の最新の提案は、サーバーからディスクを削除し、RIPされたデータをプリントヘッドに直接送信することです。これは、ディスクバッファへのデータ書き込みに必要な時間を削減し、高価なサーバの必要性を排除するという二重の利点があり、各印刷機の全体的なコストを削減します。Global Graphicsのコーポレートコミュニケーションディレクターであるジル・テイラーは、次のように指摘しています。”私たちは、これを求められているので、これに対する需要があることを知っています。

同社がプリンター開発者に提供している「Direct」と呼ばれる新しいグラフィックパイプラインを開発した。これは、いくつかのピースで構成されています。PDFは、Harlequin Direct RIPを介してRIPするか、ScreenPro Directを介してスクリーニングすることができます。次に、3番目の要素であるStreamline Directでは、さまざまな要素を最適化して、データストリームがすべて正しい順序でプリントヘッドに届くようにします。すべてが最初にディスクに書き込まれる標準的なシステムでは、データは正しい順序で呼び出すことができますが、このアプローチでは、個々の印字ヘッドは、印字幅、カラー、または可変データ、画像、テキストの有無にかかわらず、正確に正しいデータを受信しなければならないため、これは非常に複雑な作業となります。

Eric Worrall, VP of product management for Global Graphics Software.

Global Graphics Softwareの製品管理担当副社長、Eric Worrall氏。

しかし、Global Graphicsの製品管理担当副社長であるEric Worrall氏は、データのRIP方法に大きな変更はないと述べています。”私たちは、各ページとそのページデータの全体をプレスに送信しているだけです。特定の静的データをキャッシュしてから可変データを送信するように、可能な限り最適化していますが、すべてのユースケースでそれが可能というわけではありません。

Worral氏によると、この技術は、すでにここで取り上げた同社の既存のScreenProソフトウェアから生まれたものだという。彼は説明する。”ScreenPro Direct は非常にシンプルです。入力されるデータはコントーンなので、どのジョブでも同じデータで、そのデータがどれだけ複雑であっても問題ありません。彼はこう付け加えています。”私たちが敬遠していたのはハーレクインだったのですが、その後、PDFの種類を問わず、どれだけ複雑なものであっても、私たちがプレスに追いつくことができることを保証しなければならないからです”

印刷機に送られるデータはスクリーニングされているので、ScreenPro が必要とするコントーンデータからすでに削減されています。また、PC は近くにあるので、背面から出てくるものがネットワークケーブルを渡ることはありません。プリントバーの各セクションは、1 本または 2 本のケーブルで駆動されます。これは、サーバーが物理的に印刷機の非常に近くに設置されていることも意味します。

Worrall氏は、DirectソフトウェアはSDKではなく、完全に完成したサーバーソフトウェアであるため、印刷機ベンダーからの追加開発はほとんど必要ないと指摘しています。とはいえ、印刷機に統合するためのプロセスがまだあります。Bailey氏は、ベンダーがすでに印刷ヘッド用のドライブ電子機器を持っている場合は、「プラグアンドプレイが主で、パイプラインに統合するのに約25日かかります」と述べています。それは、次のようなことです。

www.DeepL.com/Translator(無料版)で翻訳しました。