- 2024-8-1

- Nessan Cleary 記事紹介

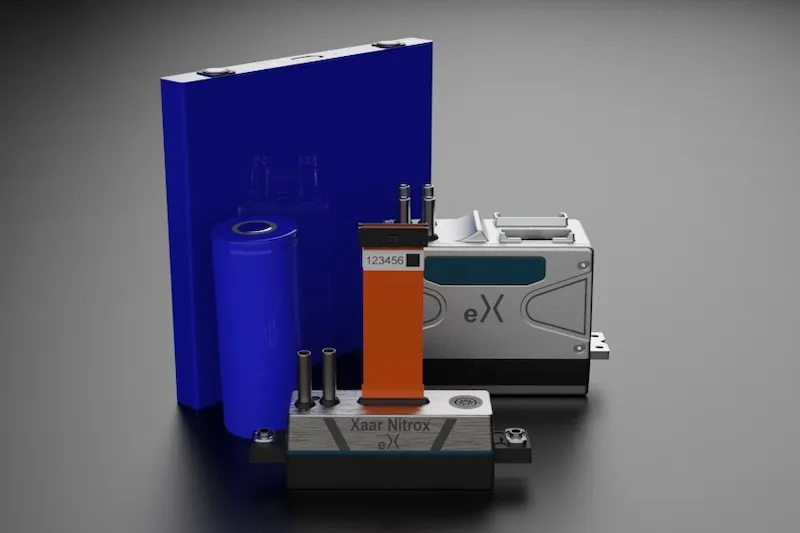

Xaarは、Xaar eXと Nitrox eXという2つの新しいプリントヘッドを製品ラインナップに追加したが、これらのプリントヘッドは、他の多くのプリントヘッドとは異なり、非常に特定の市場用途、すなわち主に電気自動車(EV)用のバッテリー生産、あるいはその他のエネルギー貯蔵用途をターゲットとしている。

この新しいヘッドを理解するには、まずこの特定の用途について見てみる必要がある。ほとんどのバッテリーは、複数のセルを組み合わせてより大きなバッテリーパックとして構成されている。これらの個々のバッテリーセルは、電気や熱の伝導リスクを低減するために、外側に絶縁層を備えている。この絶縁層は通常、片面に感圧接着層を備えた PETフィルムで、バッテリーに接着するために使用される。

しかし、このアプローチにはいくつかの欠点がある。例えば、プラスチック層の内側に気泡が閉じ込められるリスクがある。この気泡は、バッテリーが高温になると膨張し、絶縁性を低下させる。また、バッテリーをより狭いスペースに詰め込むことが難しくなるため、自動車メーカーがより大型で高出力のバッテリーへの移行を試みる中で、この問題は深刻化している。

Xaar社の最高執行責任者(COO)である Graham Tweedale氏は次のように説明している。「現在では、バッテリーセルをフレームにまとめて留め具で固定しているかもしれませんが、バッテリーパックを作るために、バッテリーセルを接着する構造用接着剤の使用へと移行しようとしています。 問題は、バッテリーセルを接着する接着剤の強度が PETフィルムよりも高いので、フィルムが剥離して剥がれる危険性があることです。特に、自動車では機械的な衝撃が加わる可能性が高いため、その危険性は高くなります。」

バッテリーセルの組み立て方法が変化しているのは、現在、ほとんどのEVメーカーがより高い電圧、通常は 800ボルト前後、より高速な充電速度へと移行しているためである。また、これによりバッテリーセル周辺の温度も上昇する。 Tweedale氏は次のように指摘している。「つまり、PETフィルムに関する問題は、より高温の環境でこの組み立てを行うことで悪化するのです」。

そのため、電池メーカーは製造がより容易で、こうした問題にもよりうまく対処できる工程を模索するようになった。その選択肢のひとつが、プラスチックフィルムを液体コーティングに置き換えることである。一部のメーカーは、この液体をスプレーコーティングで塗布しているが、スプレーされた液体の正確な制御は困難であることが電池にとっては問題である。電池セルのすべてを絶縁したいところ、端子のある面はスプレーコーティングできない。そのため、これまでスプレーコーティングが使用されていた場合、端子のある上面には絶縁層が形成されず、ショートを起こすリスクなしに完成したバッテリーパックを製造するためにセルをどのように組み合わせるかが制限されてしまう。

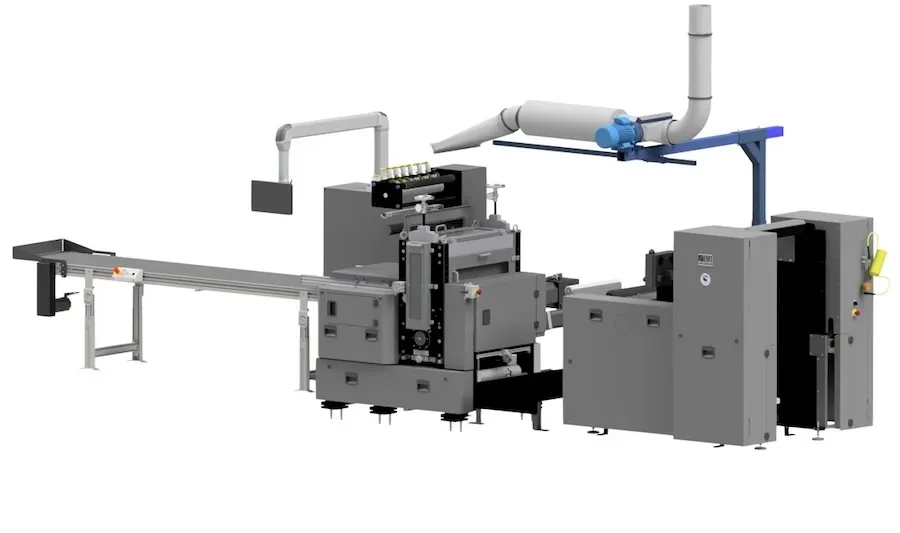

そのため、多くのメーカーが液体コーティングをより効率的に塗布する方法としてインクジェットに注目している。通常、これは既存の生産ラインに適合させるためにシングルパスインクジェットを意味し、この生産ラインでは数秒ごとに電池セルが生産される。Tweedale氏は次のように指摘している。「それをサポートするために適切な稼働時間を確保するには、かなり高いレベルのスループットが必要です」。

インクジェットの欠点は、スプレーコーティングよりもはるかに気難しい技術だということである。用途に関わらず、最終用途のすべての性能特性を満たしながらプリントヘッドから噴射できる最適な液体の配合を見つけるプロセスが常に必要となる。

Tweedale氏は、Xaar社がこのプロジェクトに数年前から取り組んでいると述べ、次のように指摘している。「私たちは、アプリケーションに関わるすべての人々と協力してきました。言うまでもなく、重要なのはヘッド内の液体であるため、液体メーカーと協力する必要があります。また、最終的にはバッテリーメーカーがエンドユーザーとなるため、バッテリーメーカーとも協力しました。しかし、私たちの顧客は、機械を製造し、プリントヘッドを購入して取り付ける OEMです。ですから、この分野のさまざまな関係者と協力して、解決策を見つけなければなりませんでした」。

コーティングは、噴射可能な流体から最終的なコーティングまで、UV光で硬化させる。最終的なコーティング自体は、100ミクロンを超える比較的厚いものになる。そのため、このコーティング内の化学反応は、標準的な UVインクとはかなり異なる。流体は、個々のバッテリーセルを接着する接着剤に影響されることなく、電気的絶縁と熱保護を提供する必要がある。

バッテリーセル自体は、円筒形または角形(長方形)の 2つの形状に分類される。現在、ほとんどの EV用バッテリーセルは円筒形だが、主に長方形の形状により複数のセルを車両のシャーシに直接詰め込みやすくなるため、プリズム型バッテリーに対する需要が高まっている。同じスペースでより大きな出力を実現できるということになる。しかし、長方形の形状では、コーティングを角の周りに塗布しながら、連続した均一な層を維持することが難しくなりる。そのため、Xaarは円筒形と角柱型のバッテリー用にそれぞれ 1つずつ、合計 2つのプリントヘッドを開発しました。(訳注:prismatic=角柱)

eX プリントヘッド

Xaarがこの用途に特化したヘッドを開発しなければならなかった主な理由は、液体コーティング内の化学物質がヘッドの構造、特にヘッド内の異なる要素を結合するために使用されるエポキシを損傷する可能性があるためである。Tweedale氏は次のように説明している。「液体メーカーと協力し、特殊なコーティングをプリントヘッドに追加することで、かなり特殊な特性を持つバッテリーの外側に塗布する UV液体を扱えるようにしました。バッテリーメーカーに対して、要求される機能を果たし、その性能を発揮できることを証明するために、あらゆる検証とテストを行いました」。

「だからこそ、私たちはこの 2つの新しいプリントヘッドをリリースしたのです。なぜなら、寿命の問題なくこれらの流体を噴射できるように、これらの流体を検証するために多くの作業を行ってきたからです。」と彼は付け加えた。

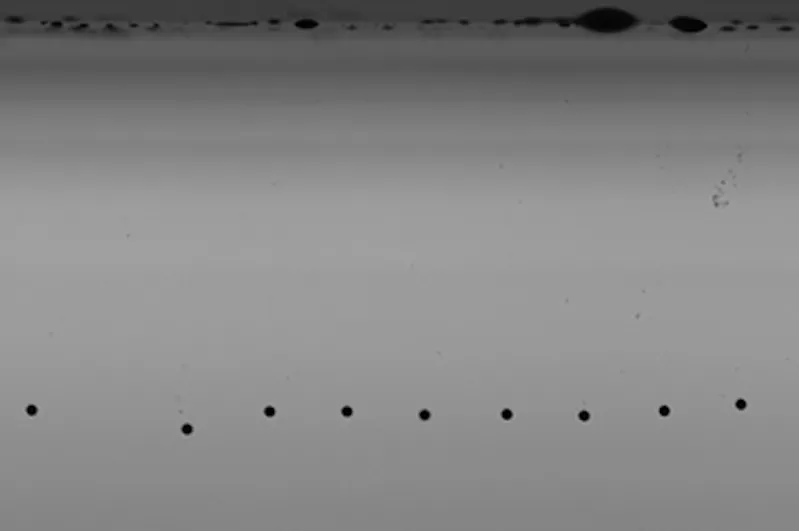

つまり、実際には、この新しいヘッドは既存のヘッドのバリエーションである。そのため、Nitrox eXは Nitroxヘッドをベースにしている。これは比較的小型のヘッドで、1インチあたり 360ノズルとなる 1000ノズルの2列を備えている。これは円筒形のバッテリーセルでの使用を想定して設計されており、セルがヘッドの前で回転し、1回のパスでセル全体をカバーしながら均一なコーティングを噴射する。

より大型の eXヘッドは、Xaar 2002をベースとしており、4列で合計 2000ノズル、解像度 720npiとなっている。このヘッドは長方形のバッテリーセル用に設計されている。2つのチャンネルがあるが、プロセスでは単一の流体タイプを使用する。Tweedale氏は次のように述べている。「これは本当に塗布方法の問題です。円筒形のバッテリーでは、回転しているため、2列でも適切なスループットを得ることができます。また、角形のバッテリーでは 4列を使用することで、十分な量の流体を迅速に塗布することができます」。

どちらのヘッドも、12plまたは 40plのネイティブドロップサイズを選択でき、噴射周波数はそれぞれ最大 36kHzと 24kHzである。これにより、Nitrox eXは最大 42g/平方メートル、大型の eXは最大 85g/平方メートルの噴射が可能である。

両ヘッドとも、Xaar社の ThroughFlowインク循環システムを採用しており、液体をノズルプレートまで確実に循環させ、非常に高い流量を使用することで、詰まりや気泡の発生を低減する。 さらに、SureFlowテクノロジーにより、液体をより高い速度で押し出すことで、詰まりを解消する。

もう一つの問題は、機能性流体はかなり高い粘度を持つ傾向があり、今日のほとんどのプリントヘッドが処理できる粘度よりもはるかに高いことである。Xaar は高粘度流体を扱う能力を長所としており、このプロジェクトではその能力が非常にうまく発揮されている。これらのコーティングは通常 50cP以上であり、Xaarヘッドは 100cPまでの流体を扱うことができる。参考までに、ほとんどのプリントヘッドは通常グラフィックアートインク用として 5~10cP程度を推奨している。

Xaarは、最大 400cPの粘度を持つ流体を扱うことができる NovoJetプリントヘッドを開発した Quantica社とも提携している。これにより、接着剤の噴射など、他の用途への応用も可能になるかもしれない。

ほとんどの OEMは、インクの流量を改善するために、印刷システムに何らかの熱を加えている。Tweedale氏は、この理由から UV流体は通常 45℃前後で噴射されると述べ、Xaarは今回のバッテリーセル用途では温度制御に関して変更を加える必要がなかったと述べている。

「これを可能にする基本性能は、当社が持つ ThroughFlowテクノロジーと高粘度対応能力です」と彼は付け加える。「高粘度液を噴射できることで、バッテリーのコーナーの周囲全体に非常に均一なコーティングを施すことができるという利点があります。eXヘッドは主に 2値モードで動作しますが、グレースケール機能により、バッテリーセルの周囲全体に一貫したコーティングを施すためにコーナーを管理することができます」。

ツイードール氏は次のようにも述べている。「当社では、バッテリーメーカーが承認した4種類の異なる流体を供給する業者と契約しています。そのため、これらの流体は、バッテリーの寿命や耐衝突性など、現在求められているあらゆる基準を満たさなければなりませんでした」。

その他の用途

EVだけでなく、バッテリーはエネルギー貯蔵にも使用でき、Tweedale氏は将来的にはこのプロセスが家電製品にも応用できる可能性があると述べている。さらに同氏は次のように付け加えている。「私たちは、バッテリー製造プロセスにおける他の工程でインクジェットが活用できる可能性を検討するために、他社と協力しています。現在、さまざまな工程が使用されています。例えば、バッテリー内の活性成分の一部を製造する際にはスラリーを塗布しますが、インクジェットで処理できる工程がないか検討しています。インクジェットで処理できるのであれば、かなり高い確率で実現できるでしょう。なぜなら、高粘度を扱うことができるので、インクジェットで処理できるものの範囲が広がるからです」。

「私たちは、これは妥当な規模の市場だと考えています。私たちが真の価値をもたらすことができる市場だと思います。アナログの製造プロセスからデジタルの製造プロセスへの移行には、それを実現するために私たちの特性が必要です。そして、これは私たちにとって興味深い分野です。バッテリー全般、コーティングだけでなくバッテリー内の活性成分についてもです。」

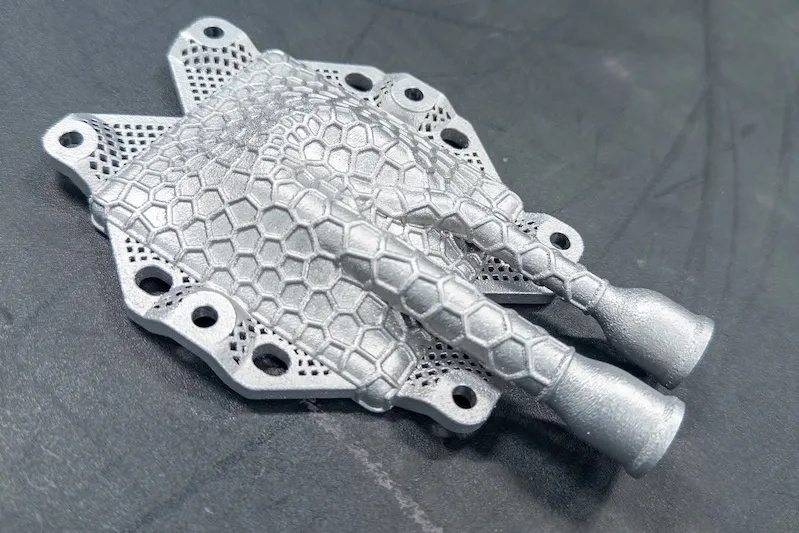

今後、より多くのプリントヘッドメーカーが、特定の業界向けの特定の流体に対応するために、ヘッドの特殊なバリエーションを開発することは避けられないだろう。インクジェットがグラフィック印刷から産業用印刷へと拡大してきたことはすでに見てきたが、今、同じ技術が産業用製造に直接使用され始めている。 インクジェットはすでに付加製造、別名 3D印刷でも広く使用されているため、これは驚くことではない。そうなると、アナログからデジタルプロセスに移行することで、他のどの製造業が恩恵を受けるのかという明白な疑問が生じることになる。

Xaar eXおよび Nitrox eXプリントヘッドは入手可能であり、詳細については xaar.comをご覧ください。