- 2021-5-19

- Nessan Cleary 記事紹介

Nessan Cleary氏は、自動ローディングおよびアンローディングシステムが高速大判プリンタのスループットを大幅に向上させる方法について説明しています。

生産性は、大判プリンタの価値を決定する重要な指標です。なぜなら、より多くの売れる素材を生産できれば、そのプリンタから得られる利益も大きくなるからです。しかし、生産性とは、単にプリンターがインクを塗布する速さや、メーカーが 1時間に何平方メートル生産できると言っているかだけではありません。実際には、生産性とはスループットのことであり、メディアの扱い方が大きな役割を果たしています。

しかし、フラットベッドプリンターやハイブリッドプリンターでのシートやボードへの印刷のほとんどは、オペレーターが手作業でブランクシートをプリンターにセットし、印刷されたシートをプリンターから取り出すことに依存しています。しかし、富士フイルムの大判グラフィックスのグローバルマーケティングマネージャーであるアンドリュー・ベリットは、次のように述べています。「高速化すればするほど、自動化が必要になります。」

その結果、本当に大量生産が可能なマシンは、ボードをマシンに出し入れするためのローディング&アンローディングシステムがあって初めて、その生産性を最大限に発揮することができるのです。ロード&アンロードシステムにはいくつかのバリエーションがあり、まずフルマニュアルでのロード&アンロード。また、半自動のものもあります。これは通常、手動のローディングと自動アンローダーを意味します。同様に、4分の 3オートメーションは、通常、自動ボードフィーダーと手動アンローディングを組み合わせたもので、フルオートメーションはローディングとアンローディングの両方を行うものです。

Durst UKおよびアイルランドのマネージング・ディレクターであるピーター・ブレイ氏は、どのレベルの自動化を使用するかの選択は、主に対象となるアプリケーションと、顧客がそれらのアプリケーション間で切り替える頻度によると述べています。「顧客が完全な自動化を決定した場合、顧客はある材料から別の材料への切り替えをしたくないでしょう。しかし、フラットシートからロールへ、あるいはあるサイズから別のサイズへと変更するのであれば、全自動化による短いセットアップ時間のメリットは減少するでしょう」。

Bray氏は、全自動化を選択する顧客は、2〜3種類の素材しか扱わない傾向があると言い、こう付け加えました。「それは主に段ボールです。なぜなら、彼らは可能な限り作業を減らしたいからです。」彼は続けて「柔軟性を求めるボリュームのある顧客は、3/4を選ぶでしょう」といいます。

1つの制限は、素材の高さがプリンターのベッドの高さと一致していなければならないことで、メディアを直接プリンターに送り込むことができます。非常に厚い素材の場合は、パレットに積める枚数が制限されてしまいます。この問題を解決するために、ピットを掘ってフィーダーの山を低くした顧客もいるとのことです。

ローディングシステムの中には、2つのパレットを並べてプリンターに送り込むことができるものもあります。材料は同じでなければなりませんが、これにより、2つの全く別のジョブが同時にプリンターに自動的に送り込まれ、印刷後にそれぞれのパレットに送られて次のステージに進むことができます。

ローディング&アンローディングシステムは、通常、印刷機の制御装置に組み込まれていますが、緊急停止やメディアサイズの設定など、システム自体に直接制御装置が付いている場合もあります。また、ローディング&アンローディングシステムによっては、印刷機を交換しても、そのシステムを別の印刷機で再利用することができる場合もあります。しかし、アグファUK・アイルランドのセールスマネージャーであるボビー・グラウフ氏が指摘するように 「印刷機が高速化すれば、自動化もそれに追いつく必要があります」。

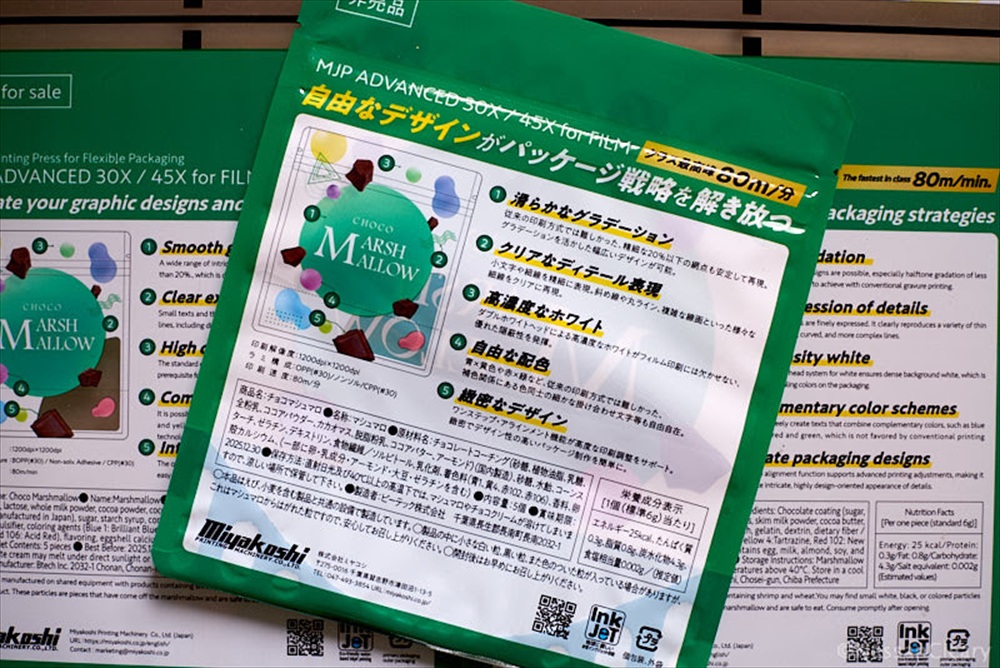

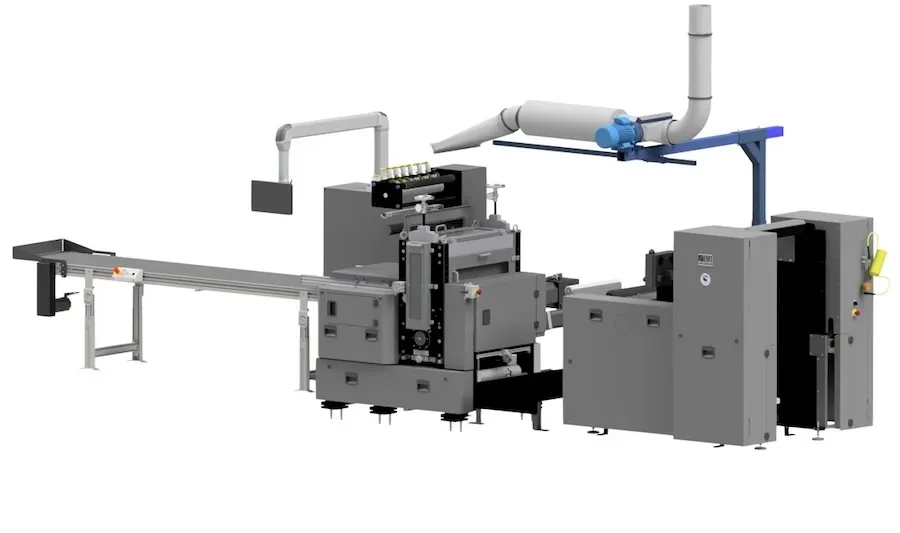

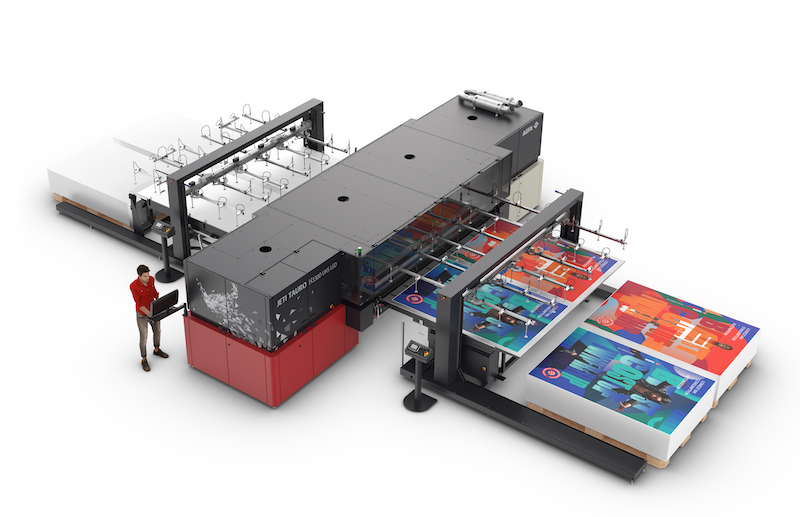

Agfa upgraded the automated loading and unloading system for the faster UHS version of its Jeti Tauro H3300 hybrid.

アグファは、より高速なUHSバージョンのJeti Tauro H3300ハイブリッド機の自動ローディングおよびアンローディングシステムをアップグレードしました。画像出典:アグファ。

Grauf氏によると、地域によって差があり、北米と欧州の顧客の大半は完全自動化を選択しているが、英国の顧客の大半は半自動化または手動ローディングを選択しているとのことです。

このようなシステムを製造できる企業は限られています。例えば、ドイツの Hostert社は、専用の自動ローダと自動アンローダを製造しており、それぞれを別々に、または一緒に使用することができます。これらのシステムでは、厚さ 25mm、重さ 20Kgまでの発泡 PVC、段ボール、厚紙、圧縮段ボールなど、さまざまなメディアを扱うことができます。ボードは再積載が可能です。オプションとして、ピットに設置されたリフトテーブルや、リフトテーブルを再配置するための内蔵パレット機能があります。

また、ホステルト社では、ロードまたはアンロードのどちらにも使用できる単一の自動システムを提供しています。これは、パレットに積まれた基板をアームでピックアップし、自分のベッドに置いて、そこからメディアを機器に押し込むことができます。

中国の Hanglory社が開発した HT2500 Roboシステムは、オートローダーとオートアンローダーで構成されており、幅 2.5m、厚さ 50mm、重さ 20Kgまでのメディアを扱うことができます。

ロボットアーム

もう一つの方法は、ロボットアームを使ってプリントメディアをプリンターから取り出し、カッティングテーブルに載せることです。ほとんどのロボットアームは産業用に設計されているため、長寿命でメンテナンスも少なく、印刷と搬入を同期させるための制御システムを組み込むコストを考慮しても、非常に柔軟でコスト効率の高いソリューションとなります。

ロボットアームは、メディアをベッドから直接ロード/アンロードする真のフラットベッドに適しています。例えば、キヤノンは以前の Fespaショーで、Arizona社のフラットベッドの横にロボットアームを 1台置いて、メディアをプリンタにロードし、その後 Océ ProCutのカッティングテーブルに直接アンロードするというロボットシステムのデモを行いました。しかし、ハイブリッドプリンターでは、シートをプリンター本体に通す必要があるため、別のローディングシステムか 2台目のロボットアームが必要になります。安全衛生上の理由から、ロボットアームの周辺はコードで囲まれていなければならず、ロボットアームの数が増えれば増えるほどスペースが必要になります。

さらに、ロボットアームは個々のシートサイズに合わせてプログラムしなければならないため、ほぼ同じアプリケーションを印刷するお客様に向いたソリューションです。ロボットアームは、素材の厚さに関わらず、異なるスタックの高さを扱うことができます。

富士フイルムでは、高生産性フラットベッド「Onset」シリーズ用のロボットアームを提供しています。このロボットアームは、レイテーブルとロボットオフローダーで 4分の 3をカバーしたり、Hostert AutoLoaderと Auto Unloaderや ABBロボットアームで全自動化を実現したりすることができます。また、2台のロボットアームでローディングとアンローディングを行うデュアルピック・フルオートメーションもあります。また、富士フイルムは、2台のロボットアームを使用する新システム「ハイファイブ」を導入しています。このシステムでは、2台のロボットアームを現在の 5軸から 6軸に変更し、両面印刷のために基板を裏返したり、基板を積み上げる前に裏返したりすることができます。

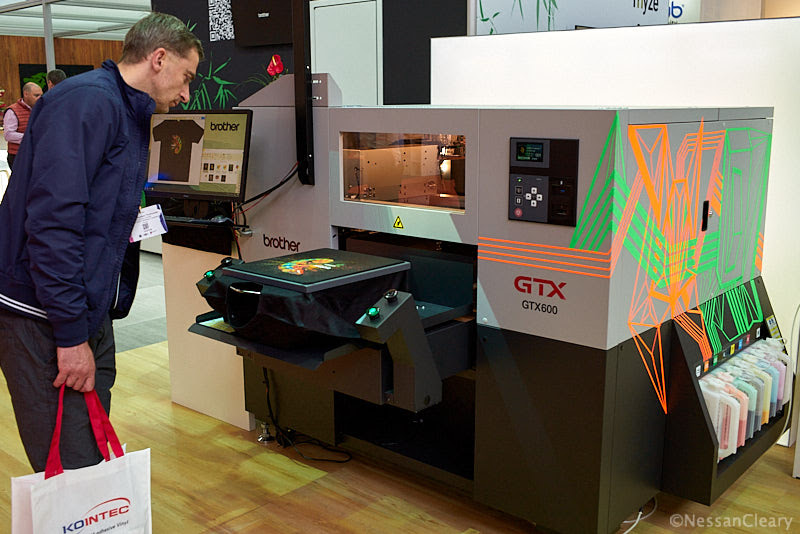

Fujifilm is using robotic arms to automate loading and unloading of its Onset X-series printers.

富士フイルムは、ロボットアームを使ってOnset Xシリーズのプリンターの搬入・搬出を自動化している。画像提供:Nessan Cleary

Berritt氏によると、約半数の顧客がフルオートメーションを使用しており、そのうちの半数は再びデュアルロボットセットアップを使用しています。

Berritt氏によると、印刷間隔を短縮し、全体的な生産性を向上させるために、現在はこの自動ローディングに多くの開発が集中しているという。また、この自動ローディングによって、プリンターのバースト能力が向上し、迅速な作業が可能になることを指摘します。「多くのお客様が、競合他社よりも早く仕事を獲得するためにこの機能を利用しています。」

結論として、オートローダーはシートの端をつまんでベッドに引きずり込むことができるため、フレキシブルなシートに適しているのに対し、ロボットアームは段ボールなどのリジッドボードに適しており、どちらのアプローチも明らかに適しています。

Read the original article in English 原文はこちら