- 2020-1-24

- Nessan Cleary 記事紹介

最近の Heimtextilのショーで、全体が壁紙や壁装材に特化したホールがあり、そのなかで壁紙を披露するさまざまな企業に囲まれているところで、オルブリッヒとそのデジタルアプローチに出会いました。

At the recent Heimtextil show there was a whole hall dedicated to wallpapers and wall coverings and nestled amongst the various companies showing off wallpapers I came across Olbrich and its digital approach.

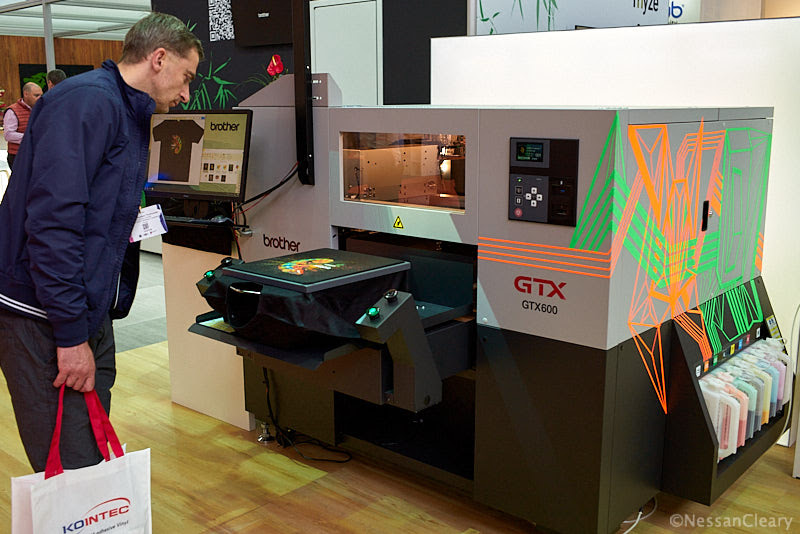

Derek Smith, Manager of Ricoh UK Product’s Technical Development and Engineering team.

Ricoh UK Productの技術開発およびエンジニアリングチームのマネージャー、デレク・スミス。

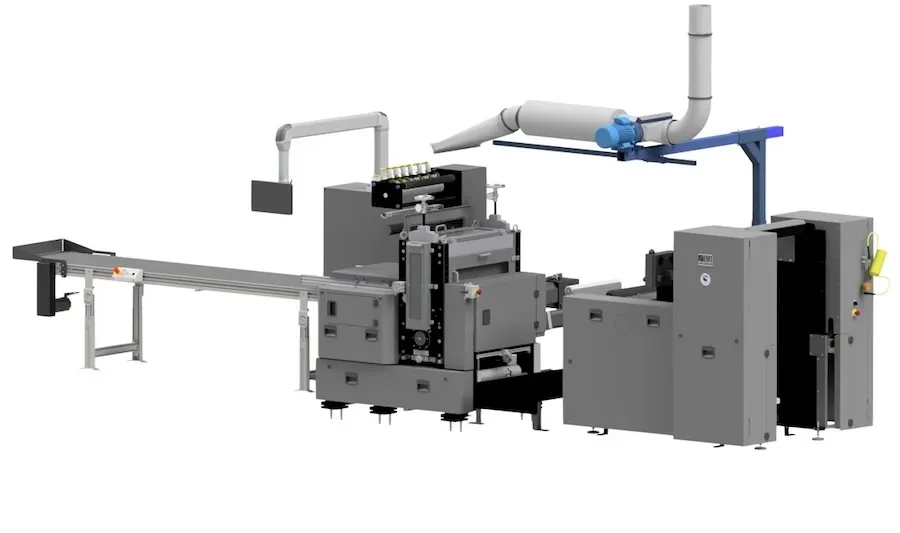

オルブリッヒ(■大野註:ドイツの装置メーカー)は、壁紙製造ラインのヨーロッパの主要サプライヤーのひとつです。オルブリッヒの国際事業開発およびマーケティングのディレクターである Jens Krebber氏は次のように述べています。「当社の主な専門知識は、生産コンポーネント自体にあります。しかし、私たちは、エンボス加工、ラッピング、ラベリング、およびサードパーティからのエネルギー回収およびカレンダーシステムを含む完全なラインを提供しています。」

Olbrich is one of the main European suppliers of wallpaper production lines. Jens Krebber, director of international business development and marketing for Olbrich, says: “Our main expertise is in the production component itself. But we supply a complete line including embossing, wrapping and labelling as well as energy recovery and calendering systems from third parties.

オルブリッヒはリコーと提携して、生産ラインに組み込むことができるインクジェットモジュールを開発しました。両社はさらに、欧州市場向けの壁紙の主要サプライヤーのひとつであるマールブルグと協力して、このデジタルソリューションを現実の製品生産に合わせてカスタマイズしています。この目的のために、マールブルクは 2019年 5月からオルブリッチの生産ラインでリコーのユニットをホストしています。

Olbrich has partnered with Ricoh to develop an inkjet module that can be incorporated into its production lines. The two companies have further been working with Marburg, one of the major suppliers of wallpaper to the European market, to tailor this digital solution for real world production. To this end, Marburg has hosted a Ricoh unit on its Olbrich production line since May 2019.

Ricohユニットは、Ricohの Gen5プリントヘッドに基づくシングルパスインクジェットモジュールであり、600 dpiの解像度で最大 70mpmで実行できます。スコットランドのスターリングにあるリコーの工場で生産される油性インクを使用しています。油性インクの利点は、通常の条件下では蒸発せず、ノズルが詰まる危険性がほとんどないことです。Ricoh UK Productの技術開発およびエンジニアリングチームのマネージャーであるデレク・スミスは、一部の顧客はインクジェットに多くのメンテナンス問題があると考えていると言います。「安定した大量生産プロセスにしたい」と彼は付け加えます。

The Ricoh unit is a single pass inkjet module based on Ricoh’s Gen5 printheads and can run at up to 70mpm at 600 dpi resolution. It uses an oil-based ink that’s produced at Ricoh’s plant in Stirling, Scotland. The advantage of the oil-based ink is that it doesn’t evaporate under normal conditions and there’s little danger of nozzles being clogged. Derek Smith, Manager of Ricoh UK Product’s Technical Development and Engineering team, says that some customers see inkjet as having a lot of maintenance issues, which these inks have overcome. He adds: “We want it to be a stable mass production process.”

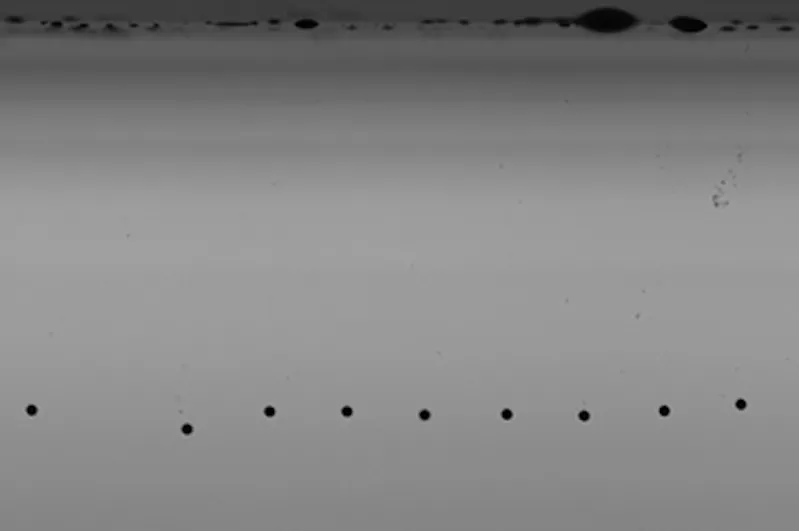

壁紙自体は、PVCオーバーコーティングが施された従来の不織布フリースベースの基材であり、優れた耐摩擦性を提供し、清潔に保つことが容易です。プロセスはフリースから始まり、その後インクが噴射され、PVCが液体状態のままであるため、本質的にウェットオンウェットプロセスです。スミスは次のように付け加えています。「PVCを硬化させるとき、インクをPVCに同化させ、PVCの一部になるようにします。表面ではなく、PVC自体の一部です。」

The wallpaper itself is a conventional non-woven fleece-based substrate with a PVC overcoating, which gives good rub resistance and is easy to keep clean. The process starts with the fleece, then the inks are jetted, followed by the PVC, still in a liquid state so that it’s essentially a wet on wet process. Smith adds: “So when we cure the PVC we are assimilating the ink to the PVC so that it becomes part of the PVC. It’s not on the surface but part of the PVC itself.”

現在のところ、CMYKを印刷していますが、最大6つの印刷チャネルを使用する余地があります。 スミス氏は、追加のチャンネルを追加の色に使用したり、機能液やコーティングを追加したりできると述べています。 Ricohインクジェットモジュールは既存のラインに後付けされているため、マールブルクは特定の印刷でグラビア印刷またはインクジェットの使用を選択できます。 スミスは、ハイブリッド生産の可能性もあると指摘します。たとえば、従来のメタリック効果とデジタルプリントを組み合わせることはまだ検討されていません。

For now, it’s printing CMYK though there is room for up to six print channels. Smith says the extra channels could be used for additional colours or to add functional fluids or a coating. The Ricoh inkjet module has been retrofitted to an existing line so that Marburg can choose to use gravure or inkjet on any given print run. Smith points out that there’s also the potential for hybrid production, for example, combining a conventional metallic effect with digital print, that has not yet been explored.

スミス氏は、今後デジタル壁紙がより一般的になると考えており、「インクジェットの主な利点は製造効率です。グラビアシリンダーのすべての費用がかかるわけではなく、グラビアシリンダーの交換に伴うダウンタイムもありません。顧客は、日々の製造の一環として、需要に応じてサンプルまたは1回限りの印刷ができるようになると言います。「オンデマンドで印刷できるため、在庫を倉庫に保管する必要がありません。」

Smith believes that digital wallpaper will become more common in the future, explaining: “The key advantage of inkjet is the manufacturing efficiency. You don’t have all the cost of the gravure cylinders, you don’t have the downtime associated with changing the gravure cylinders. The economic batch size is much smaller.” He says that customers will be able to print samples or one-offs according to demand as part of their day to day manufacturing, adding: “You have print on demand so there’s no need to keep warehouses of stock.”

しかし、彼はまた、対応する Web-to-Printソリューションを開発する必要があることを指摘しています。「これは素晴らしい印刷ソリューションですが、ロールアウトを印刷して出荷する必要があるためバックオフィスの悪夢です。」

But he also points out that there’s a need to develop a corresponding web-to-print solution, saying: “It’s a great printing solution but a back office nightmare because you have to print and ship the rolls out, so it is different.”

デジタル印刷により、アートワークに対するまったく新しいアプローチも可能になり、Krebberと Smithは壁紙市場の活性化に役立つと考えています。従来の壁紙は、グラビアシリンダーのサイズに制限された繰り返しパターンを使用しています。これにより、標準サイズは 530 x 530mmになりました。しかし、アートワークをより創造的にするために、デジタル印刷を繰り返す必要はありません。

Digital printing also allows for a completely new approach to artwork, which Krebber and Smith believe will help to rejuvenate the wallpaper market. Conventional wallpaper uses a repeating pattern, which is limited to the size of the gravure cylinders. This in turn has led to a standard size of 530 x 530mm. But there’s no repeat necessary with digital printing so that the artwork can be much more creative.

Ricohモジュールは 600 dpiの解像度で印刷し、Krebberによると、より高い解像度の要求はありません。 スミスは、この解像度は既存のほとんどのアートワーク(150 dpiの場合もある)よりもすでに優れていると指摘しますが、「600 dpiのデザインではさらにパンチが効きます」と説明しています。 より多くのデータをプリントヘッドにプッシュする必要があることを意味しますが、これも課題です。「データ機能の限界にあり、それがインクジェットの限界の1つであるため、コンピューティング能力はインクジェット技術に追いつく必要があります。 」

The Ricoh module prints at 600 dpi resolution and Krebber says that there’s no demand for higher resolution. Smith points out that this resolution is already better than most of the existing artwork, which is sometimes only 150 dpi, though he adds: “You do get an extra punch with a 600 dpi design.” Besides, he also explains that higher resolution would mean having to push more data to the printheads, which would also be a challenge, noting: “We are on the limit of data capability and that’s one of the limitations of inkjet so the computing power is having to catch up with the inkjet technology.”

もう1つの課題は、壁紙市場が非常にコストに敏感であり、リスクを冒そうとしないことです。スミス氏は、m守るべき驚くほど多くの認証とエコラベルもあると指摘し、「再発明するのではなく、市場に適合する何かを開発したかった」と付け加えました。

The other challenge is that the wallpaper market is extremely cost-sensitive and unwilling to take risks. Smith points out that there’s also a surprisingly high number of certifications and ecological labels that have to be maintained, adding: “So we wanted to develop something that would fit into the market and not reinvent it.”

このシステムはまだ公式にベータテストされていますが、マールブルクはこのラインで印刷されたハイムテキスタイルで多くの壁紙を披露しました。繰り返しパターンから逃れるという設計の自由は別として、これらのサンプルについては、デジタル印刷されたことを示唆するものは何もありませんでした。これは、リコーが実際の印刷だけでなく、大量の壁紙を生産するための真に費用対効果の高いインクジェットソリューションの開発において重大な問題を解決したことを示しています。スミス氏は次のように述べています。「マシンを開発することだけでなく、顧客サイトに統合するプロセスを持つことも重要です。」

The system is still officially being beta tested, though Marburg showed off a number of wallpapers at Heimtextil that had been printed on this line. Apart from the design freedom of getting away from repeating patterns, there was nothing about these samples to suggest that they had been digitally printed. This in turn indicates that Ricoh has solved a significant problem, not only in the actual printing, but in developing a truly cost-effective inkjet solution for volume wallpaper production. As Smith says: “It’s not just about developing a machine but about having a process that integrates into customer sites.”