- 2021-2-25

- Nessan Cleary 記事紹介

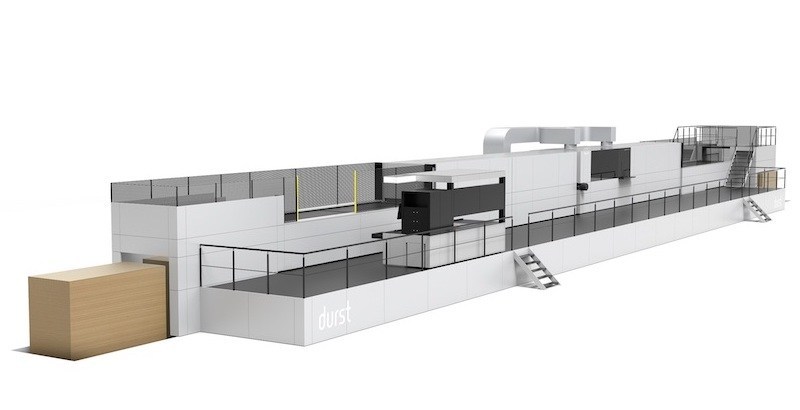

2年ちょっと前、印刷業界の 2つの主要なプレーヤーである「ケーニッヒ&バウアー」と「ダースト」が一緒になって、デジタルパッケージング市場をターゲットにした新しい印刷機を開発するために、別の合弁会社「ケーニッヒ・バウアー・ダースト」を設立しました。最初のステップは、ダーストの既存の Delta SPC130を市場に投入することです。

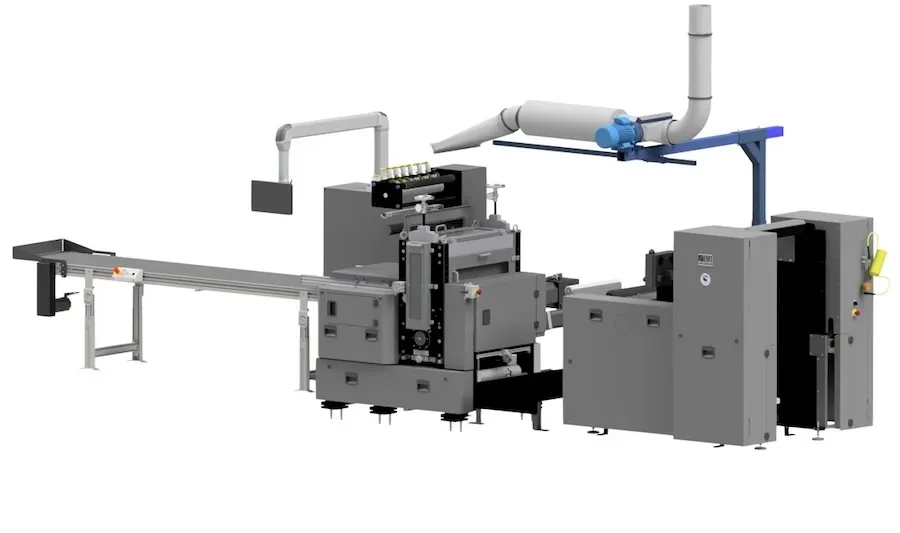

Delta SPC 130は、段ボール基板に印刷するように設計されたシングルパスのインクジェット印刷機です。もともとは Durst社が開発したもので、Drupa 2016で展示されていたので、私がこの製品に出会ったのはその時でした。Koenig & Bauer Durstのジョイントベンチャーでコルゲート市場担当シニアプロダクトマネージャーを務める Oliver Barr氏によると、オリジナルモデルは多かれ少なかれ Durstの Gamma Tileプリンタのデザインをベースにしており、いくつかのサードパーティ製フィーダー、スタッカー、乾燥機を使用していたということです。

Durst社は Delta SPC 130 Flexline Conceptと呼ぶ統合生産ラインを構築しましたが、印刷機ユニットだけを既存の生産ラインに統合することも可能です。Barr氏は嗣のように説明します。「これは産業用印刷機です。市場で最も高度に自動化されたシングルパス印刷機です。自動パイル搬送システムを採用しているので、基材はコルゲーターからほぼ直接フィーダーに送られてきます。また、インフィード制御システムの先頭には、廃棄物ゲートが設置されています。オプションのインラインプライマー、プリントタワー、乾燥機、排紙ゲート、自動スタッカーがあります。Drupa 2016に展示された印刷機との共通点は、印刷ユニットの内部にあるだけで、他には何もありません。」

システム全体にカメラが設置されており、乾燥機の中にもカメラが設置されているため、オペレーターはコントロールステーションから全工程を完全に見ることができます。カメラは、インフィーダー上のメディアコントロールセンサーなどの多くのセンサーをバックアップしており、変形した基板をチェックし、不良基板が印刷機に入るのを防ぐために、廃棄ゲートから自動的に排出することができます。

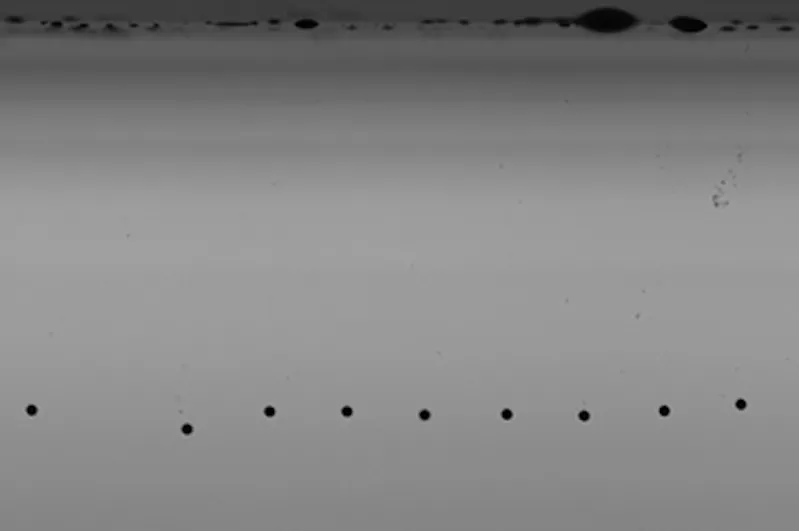

インラインの上下シートクリーナーがあり、プレス内のシートの品質を最適化します。そこからシートはベルトコンベアで印刷ステーションに移動されます。各ヘッドには、ホコリを除去するためのバキュームを使用した完全自動クリーニングがあります。オプションのインライン品質検査システムがあり、印刷直後の印刷品質を測定します。さらに、オペレータは、コントロールステーションで検査できるプルーフとしてボードを流用するオプションを持っています。

この印刷機の特徴は、Durstの水性テクノロジー WTインクを使用していることです。これについては、Durstの Quadroプリントヘッドアレイとともに、近日中に別の記事で詳しく説明します。

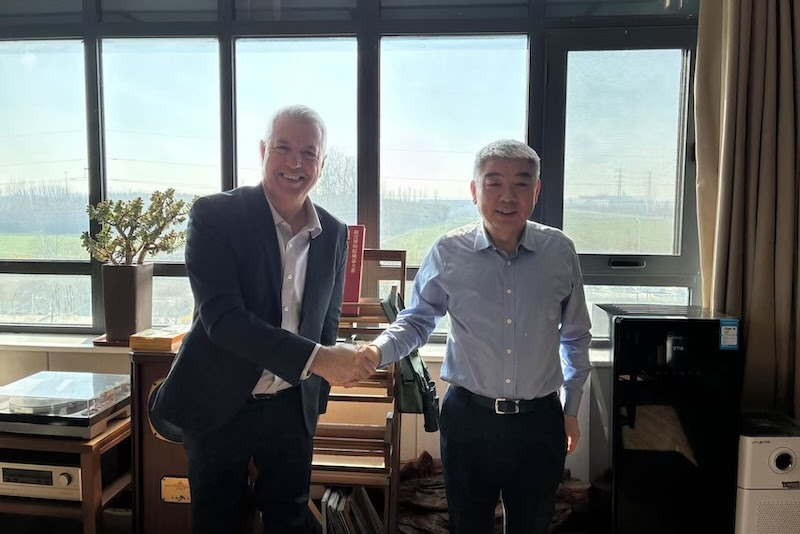

Oliver Barr, senior product manager for the corrugated market for Koenig and Bauer Durst

Koenig & Bauer Durstの段ボール市場のシニアプロダクトマネージャー、Oliver Barr

標準構成は4色(CMYK)用ですが、さらに2色を追加するオプションがあります。ダーストは当初、ライトシアンとライトマゼンタから始めました。これは、このインクテクノロジーが元々、肌の色調を再現し、グラデーションを滑らかにするために明るい色が一般的に追加されるワイドフォーマット印刷用に開発されたためです。明るい色は引き続き利用できますが、オレンジとバイオレットを追加するオプションもあります。これにより、より広い色域を生成でき、パッケージング市場により適しています。

ホワイトインクを追加するオプションはありません。バーは、UVよりも水性インクで白インクを開発するのは難しいと指摘し、次のように付け加えています。「白インクにはあまり価値がありません。まず、茶色のボードで非常に高品質を実現します。第二に、オレンジとバイオレットは、はるかに広い範囲、はるかに広い色域を提供し、白よりも多くの価値をもたらします。」

500 x 600mmの小さなフォーマットから最大寸法1,300 x 2,800mmの非常に大きなフォーマットまで管理でき、最大厚さ12mmの印刷が可能です。1.3 x 2.1mのシートの平均速度は3000sqm/hrです。最大解像度は800dpiです。

WTインクのおかげで、SPC 130は、コーティングされたものとコーティングされていないものを含めて、前処理なしで広範囲の基材に印刷することができます。Barr氏は次のように付け加えます。「水性インクなので、紙の表面に浸透します。一定の吸収性があり、これは色の一貫性や印刷処理の面でもメリットがあります。」

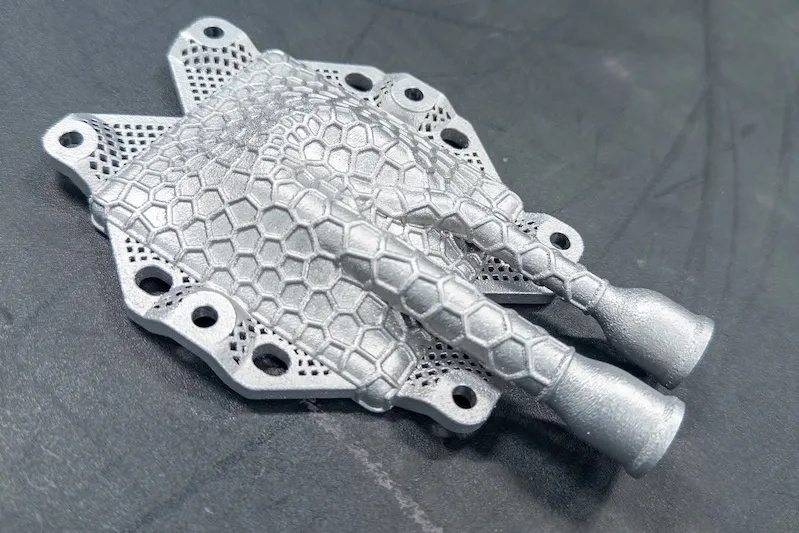

それにもかかわらず、Koenig and Bauer Durst社は、この印刷機にプライマーを追加するオプションを導入しました。これは、プライマーを塗布するために、メインプリントエンジンの前に別のユニットを追加するというものです。これは、インク滴が着地するスポットに正確にプライマーを噴射するインクジェットシステムです。Barr氏は、フレキソローラーやアニロックスローラーを使用した場合、段ボールの柔らかい部分にダメージを与える危険性があることを指摘しています。

プライマー自体は、必要なすべての食品安全規制に完全に準拠した水性の液体です。ほとんどのインクジェットプライマーは生理食塩水の一部を使用していますが、Barr氏はプライマーについて詳しくは述べていません。プリントヘッドはメインの画像処理システムと同じではありませんが、どのメヘッドか、さらにはどのベンダーなのかについても言及していません。

Barr氏は、「プライマーは、さらに広い色域を提供することができます。しかし、現在のような色域を実現するために、インクのレイダウンを減らすこともできます。つまり、インクのレイダウンとインク量を補正して、同じ結果を得ることができるのです。そして、すでに受け入れられている色空間と合わせて、さらに安価な用紙を使用して基板コストを節約し、総所有コスト(TCO:Total Cost of Pwnership)をまったく異なる領域に押し上げて、全体の価格に対する投資収益率を高めることができることを意味します。」

また、プライマーを5色目として使用し、特定のエリアにのみ塗布することで、特殊な効果を得ることもできると指摘しています。

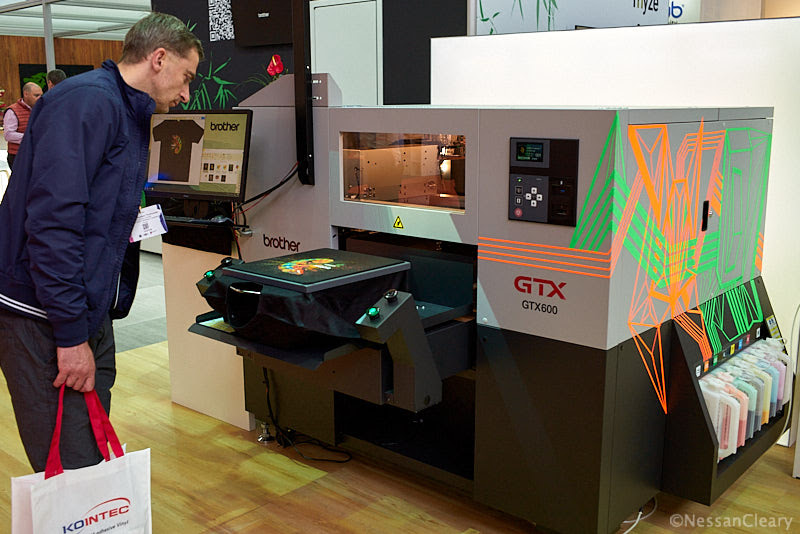

The SPC 130 as shown at Drupa 2016

Drupa 2016で展示されたSPC 130 – 当時はかなり大きなユニットに見えましたが、FlexLineのフル構成よりもはるかに小さく感じました。

SPC 130には Durst社の Workflow Plusソフトウェアが搭載されていますが、同社はこれに見積もり機能を追加して、プライマーの有無にかかわらず、別の基材でのさまざまなオプションのコストを計算できるようにすることを計画しています。Barr氏によると、このワークフローの一部は Koenig & Bauer CorruJetにも提供される予定だとのことです。Barr氏は、CorruJetから APPEで生成された PDFを Global Graphicsの Harlequin Host Rendererをベースにした Workflow Plusの世界に取り込む際には、いくつかの問題があることを認めています。

ジョイントベンチャー

Koenigs and Bauer Durstの合弁事業は、2年前の 2019年 1月に発表され、両社が 50/50の株式を保有して 2019年 8月から稼働しています。

Barr氏自身は、2012年に Rotajetインクジェット印刷機の事業開発マネージャーとして入社したケーニッヒとバウアー側の出身です。Barr氏は、2つのベンダー間のパートナーシップはうまくいっていると述べ、次のように述べています。「Durst社はデジタル印刷の分野で非常に長い実績があり、成功しています」そして「また、ケーニッヒとバウアー側でも使用している Dimatixプリントヘッドと連携しているため、物事の見方と共同作業の方法に重複がありました。(そこを合理化して一本化した)」と同氏は付け加えます。

ジョイントベンチャーの背景には、Koenig & Bauer のデジタル紙器印刷機 VariJet 106 の開発プロジェクトがあります。これは当初、Xerox社との共同プロジェクトとして Drupa 2016で発表されました。Barr氏は「Xerox社が我々が望む品質レベルを実現できなかったため、これは静かにゆっくりと打ち切られてました。」

Koenig & Bauerは、VariJet 106プロジェクトを再活性化させるためのパートナーとして Durstをパートナーに迎えました。Barr氏が説明します。「Koenig and Bauer 社はデジタルビジネスを成功させていますが、VariJet 106 プロジェクトを行うためにパートナーを探していました。私たちはまず、自社の技術だけでなくビジネスにも精通しているパートナーを探しました。Durst 社は紙器市場にも興味を持っていましたが、そのための組織を持っていませんでした」と Barr 氏は言います。

Barr 氏は、両社は似たような市場で事業を展開していますが、競合他社ではなく、製品を補完する機会があると述べています。Durst社がSPC 130を所有していたのに対し、Koenig & Bauer社はコルゲートシングルパスインクジェット印刷機の CorruJetを所有していたため、重複する部分があったと言います。しかし、彼は次のように主張します。「例えば、SPC 130は、中央ヨーロッパですでに数回展示されており、市場に対応した製品であることがわかりました。つまり、市場で最も生産性の高い自動化された段ボールシングルパス印刷機なのです。」

CorruJetはさらに大量生産の市場にも対応しており、微細な加工も可能です。「年間 1,000万m2、更には2,000万m2を遥かに超えるボリュームを必要とする顧客は CorruJetの潜在的な顧客です。そのため、中規模から大規模、さらにはそれ以上の規模のお客様にも対応できるようなラインアップを用意しています。このように、私たちは段ボール市場に非常にユニークな提案をしており、2つの異なるソリューションを提供している企業は他にはありません。」

Rondo Ganahl is building a dedicated digital print unit at its St Ruprecht an der Raab facility in Austria.

Rondo Ganahl社は、オーストリアの St Ruprecht an der Raab工場にデジタル印刷専用のユニットを建設しています。

現在、ドイツに 1台、オーストリアに 1台を含む 4台の SPC 130が設置されており、すべて同じ食品準拠の水性インキセットを使用しています。そのうちの 1台は、大手段ボール・包装メーカーである Rondo Ganahl社に設置されており、ヨーロッパ全土に 6つの工場を持ち、主に食品業界向けにフレキソ印刷とオフセット印刷を行っています。2年前に SPC 130を導入して以来、同社のデジタル段ボール生産は 25~30%成長しており、今年後半にはオーストリアの St Ruprecht an der Raab工場に新たなデジタル生産工場を設立する予定です。

St Ruprecht an der Raabの Rondo Ganahlのマネージングディレクター Karl Pucherは説明します。「このようなCovidの時期には、リードタイムが短縮され、作品が急遽変更されることが多くなっています。デジタル印刷ができるということは、柔軟性があり、非常に短い時間で要件を満たすことができるということです。これこそがブランドが求めていることです。Durst社の水性技術を搭載したDelta SPC 130は、食品業界への納品に必要なソリューションを提供しています。売上の伸びは非常に大きく、デジタル印刷のための新しい施設を建設することを決定しました。そして、私たちは秋には引っ越したいと思っています。」

Barr氏によると、主な市場は一次食品包装であり、水性インクの使用により、UVインクを使用する EFI Nozomiや Barberanなどの競合他社よりも SPC130が優位に立つはずとのことです。水性インクを使用しているベンダーは他にもありますが、彼は次のように付け加えています。「市場で最も実績のある印刷機で、1,000万平方メートルを超える顧客にとって、私たちの印刷機は最も自動化され、最も生産性の高い印刷機だと考えています」

価格は構成によって異なりますが、約 400万〜 450万ユーロ(5億円強)になるはずです。この話の続きとして、Quadroアレイプリントヘッドと Water Technologyインクについて説明する第2部を近日ご紹介します。それまでの間、koenig-bauer-durst.comから SPC130の詳細を確認ください。