- 2020-3-4

- Nessan Cleary 記事紹介

数週間前、日本に滞在中に、エプソンの社長兼 CEOである碓井稔氏に会いました。彼は、主に最新世代の PrecisionCoreヘッドを含む同社の薄膜マイクロ圧電プリントヘッドの開発をマネージしていました。

A few weeks ago, whilst in Japan, I met with Minoru Usui, president and CEO of Epson, who has largely been responsible for overseeing the development of the company’s thin film micro piezo printheads, including the latest generation PrecisionCore heads.

Minoru Usui, president and CEO of Seiko Epson corporation, holding a PrecisionCore printbar.セイコーエプソン株式会社の社長兼CEO、碓井稔氏が PrecisionCoreプリントバーを手にしています。

エプソンの本社は長野県諏訪にあり、東京から北西におよそ 3時間の列車の旅です。標高 700メートルの山岳地帯の高地にあり、地面に雪が散らばっていて、駅を出るとすぐに空気は東京よりも新鮮に感じます。エプソンは広大な広大な敷地を占有し、複数の建物が自由に広がっています。

Epson’s corporate headquarters is at Suwa, Nagano, which is roughly a three-hour train journey north west from Tokyo. It’s high up in a mountainous region, 700 metres above sea level, with a scattering of snow on the ground, and stepping out of the train station, the air immediately feels fresher than Tokyo. Epson occupies a large sprawling site with multiple buildings spread liberally around.

碓井氏は 1979年にエプソンに入社し、当初はインクジェット開発に移る前に電卓用のミニプリンターの設計に取り組みました。彼は 1993年に発売された、エプソンの MicroPiezoプリントヘッドを搭載した最初のインクジェットプリンターである A4サイズのスタイラス 800の開発に尽力しました。1997年に IJ開発設計部のゼネラルマネージャーとなり、2002年にエプソンの画像情報事業部の部門長に就任しました。彼はこれに続いて、2007年にマネージングディレクター、2008年6月に社長兼 CEOになる前に、生産技術開発部門のゼネラルアドミニストレーションマネージャーの座につきました。つい最近、4月1日からエプソンの取締役会長となる意図を発表しました。

Usui joined Epson in 1979 and initially worked on designing mini-printers for calculators before moving into inkjet development. He was instrumental in developing the A4-sized Stylus 800, Epson’s first inkjet printer fitted with a MicroPiezo printhead, launched in 1993. By 1997 he was the general manager of the IJ Development & Design Department, and by 2002 he took over as director of Epson’s Imaging & Information Products Operations Division. He followed this with a spell as the general administrative manager of the Production Engineering & Development Division before becoming managing director in 2007 and President and CEO in June 2008. He recently announced his intention to step down from these roles and will become chairman as well as a director of Epson from 1st April.

碓井氏は、エプソンの強みは伝統的に消費者向けプリンティングにあると指摘し、「それは、変わることなく当社の焦点であり続けます」と述べて会話を始めました。彼は、エプソンの MicroPiezoテクノロジーを作成するための原動力が、キヤノンなどのバブルジェットインクジェット、レーザーとトナーを使用するとる企業と競争する必要性から生まれたことについて説明しました。そして「プリントヘッドを最初に発表したとき、最初から競争に晒され、明らかにコンシューマー向けの BubbleJetが最初の戦いになりそうでした。」と付け加えました。

Usui started off the conversation by pointing out that Epson’s strength has traditionally been in consumer printing, saying “that’s still very much our focus.” He described how the drive to create Epson’s MicroPiezo technology came from the need to compete against companies such as Canon, which used its thermal BubbleJet inkjet, as well as laser technology and toner, adding: “When we first came out with the printhead we needed to compete right from the go and obviously the consumer BubbleJet was going to be the first battle that we had.”

しかし、碓井氏は MicroPiezoインクジェットの開発を支持しましたが、消費者およびオフィス市場により適したレーザー技術の開発を支持する意見もエプソン内にありました。また、エプソンはレーザープリンティングにも参入しましたが、開発が遅れたときは、インクジェットが明らかな代替手段でした。

However, although Usui championed the development of MicroPiezo inkjet, there were also voices within Epson arguing in favour of developing laser technology as a better fit for the consumer and office markets. And Epson did look at laser printing but when the development faltered inkjet was the obvious alternative.

こうして、エプソンは最初の写真品質のインクジェットプリンターを開発し、同社のワイドフォーマットプリンターの基盤となりました。これらは、写真や美術の市場からプルーフィング、ディスプレイグラフィックス、テキスタイル印刷に至るまで、広く使用されています。エプソンは、同様のアプローチでラベル印刷を行っており、デスクトップデバイスから始めて、テクノロジーを拡張していくつかの商用ラベル印刷機を作成しています。

This led Epson to develop the first photo quality inkjet printer, which went on to be the foundation of the company’s wide format printers. These are widely used, from the photographic and fine art markets through to proofing, display graphics and textile printing. Epson has also taken a similar approach to label printing, starting with desktop devices and then scaling up the technology to create several commercial label presses.

インクジェットが成長し始めたとき、エプソンは産業部門に注目し、textileプリント市場から始めることを選択しました。碓井氏は次のように説明します。「環境とランニングコストに多くの懸念があり、背景に世界がペーパーレスに移行するという恐れもあったため、インクジェットの時期が来始めたと感じ、ラベル印刷などの分野に参入したいと考えました。」

As inkjet started to grow, Epson looked at the industrial sector, opting to start with the textile printing market. Usui explains: “We felt the time for inkjet had started to come because there was a lot of concern over the environment and the running cost and there was a fear in the background that the world would move to paperless so we wanted to get into areas like label printing.”

Epson launched this new Monna Lisa Evo Tre 64 textile printer at the Itma 2019 show.

エプソンは、この新しいMonna Lisa Evo Tre 64テキスタイルプリンターをItma 2019ショーで発表しました。

これにより、エプソンはイタリアのテキスタイル会社For.Tex(テキスタイルインクを専門とする)とRobustelli(Monna Lisaの衣料品および家庭用家具市場向けのテキスタイルプリンター)に直接投資し、後に買収しました。

This led directly to Epson investing into and later acquiring the Italian textile companies For.Tex, which specialises in textile inks, and Robustelli, which makes the Monna Lisa range of textile printers for the garment and home furnishings markets.

碓井氏は、エプソンの今後の計画は、既存のテキスタイルおよびラベル印刷市場に集中し、他の市場に拡大するには自社のプリンターを開発したり、更なる買収することではなく、関連企業とのパートナーシップを通じて行うと言います。彼は次のように説明しています。「テキスタイルやラベルなどの分野では、自社の機器を製造するのに十分な能力があると考えています。 プリントヘッドだけでなく、画像処理技術が原因です。 完全な製品に基づいて競争するのに十分な段階に達したと思います。」

Usui says that Epson’s future plans are to concentrate on its existing textile and label printing markets, and to expand into other markets through partnerships with relevant companies rather than by developing its own printers or making further acquisitions. He explains: “In areas like textiles and labels we believe we have sufficient capability to make our own equipment. Not just because of the printhead but because of the image processing technology. We think that we have got to the stage where we are good enough to compete on the basis of the complete product.”

しかし、彼は、ラベル市場と繊維市場以外では、エプソンは大きな産業用機器の製造にあまり経験がないと言い、次のように付け加えます。「ですから、私たちはヘッドを供給し、より多くの機器を作る能力があるパートナーと協力し、みんなにお互いを刺激し、成長スペインる・・・これが私たちの目標なのです。」

However, he says that outside of the label and textile markets, Epson does not have much experience in producing big industrial equipment, adding: “So we want to work with partners who have more capability to make their equipment while we supply the heads, and have everybody stimulate each other and grow – that’s our target.”

彼は、プリントヘッドを持っているだけでは他の産業市場に進出するには不十分であり、マテリアルハンドリングやサービスなどの他の要素も必要だと指摘しています。しかし、彼はまた、エプソンにはより全体的なアプローチがあり、より持続可能な方法で製品を製造したいと考えていると述べています。彼はさらに次のように付け加えます。「パートナーと協力することは、異なる視点を持つ人々と協力できることを意味します。私たちは、世界を変えるために同じ志を持つパートナーを持ちたいです。私たちは素晴らしいプリントヘッドを持っており、非常に厳しい環境でそれを作成しました。それを、私たちが作成しようとしているこの新しい世界の中核部分にしたいのです。」

He points out that having a printhead is not enough to expand into other industrial markets, and that other elements such as material handling and servicing would also be necessary. But he also says that Epson has a more holistic approach and wants to manufacture products in a more sustainable way. He adds: “Working with partners means we can work with people with different point of view. We would like to have partners with the same like mind to change the world. We have a great printhead and we created it in a very tough environment and we want that to be a core part of this new world that we are looking to create.”

Epson’s Nagano headquarters in Japan.

エプソンの長野本部。

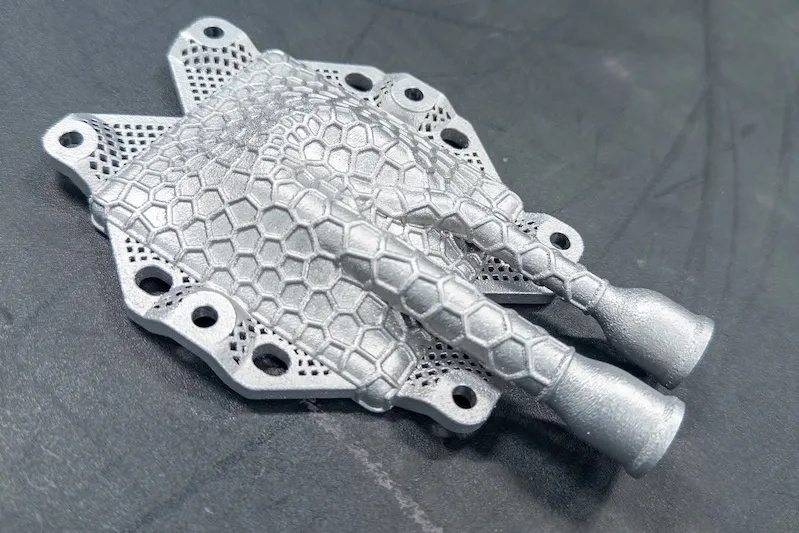

碓井氏は、PrecisionCoreヘッドを、ビジネスを成長させるために Epsonが使用できるプラットフォームであると考えています。「ピエゾ技術は、あらゆる種類の液体を出射させることができるため、当社はプリントヘッド、インク、および材料の開発に専念します。これを基盤として新しい産業インフラストラクチャを作成したいと考えています。」

Usui sees the PrecisionCore heads as a platform that Epson can use to grow its business, noting: “So piezo technology can fire almost any kind of liquid so we will continue to concentrate on developing our printheads, inks and materials. We want to create a new industrial infrastructure based on this.”

彼は、キーとなる要素はアクチュエーターであり、エプソンはさまざまなデザインを持っていると述べ、「インクジェットプリンターはアクチュエーターに圧力をかけ、インクを発射します。当社にはここに関して多くの能力があります。これは私たちが成長し続ける分野です。」彼は続けます。「ピエゾ材料自体をますます薄くすれば、さらに曲げることができるので、ベース材料自体の開発を始めました。」

He says that the key element is the actuator, and that Epson has many different designs, noting: “An inkjet printer is putting pressure on an actuator and firing the ink and we have a lot of capability with that. This is an area where we will continue to grow.” He continues: “We realised that if we made the piezo material itself thinner and thinner then we could make it bend even further so we started developing the base material itself.”

エプソンは、PrecisionCoreプリントヘッドの現世代を開発するのに20年以上かかりました。碓井氏は、「インクジェットは非常にシンプルなテクノロジーです。ページ上でインクを発射するだけなので、テクノロジーの選択に取りかかったとき、それを可能にするために可能な限り最高のテクノロジーを実現したかったのです。」その目的は、さまざまなタイプのインクを発射でき、耐久性があり、オフィスから産業までさまざまな市場で使用できる技術を開発することでした。

It took Epson over 20 years to develop the current generation of PrecisionCore printheads. Usui says: “Inkjet is an extremely simple technology. You just fire ink on a page, so when we set about selecting a technology we wanted to realise the best possible technology to allow that.” The aim was to develop a technology that could fire many different types of ink, that would be durable, and which could be used in different markets, from office to industrial.

彼は次のように説明しています。「私たちはアクチュエータをゼロから設計しました。材料の設計から MEMs技術まで、これは他の多くの人ができることではありません。」彼は、MEMsテクノロジーによって、エプソンがヘッドをミクロンレベルまで完全に制御できると言います。碓井氏は、「当社の強みのひとつはメニスカス制御であり、これを非常に高い精度で制御できます。」彼は、エプソンには非常に粘性の高いインクを噴射できるアクチュエーター技術があり、さまざまなインクを処理するようにノズルを単純に再設計できると言います。「さまざまな種類のインクがあり、ヘッドの改善に注力しています。すべてのタイプを出射することが出来ます。」しかし、彼はまた、プリントヘッドをプラットフォームと見なしていることを強調していますが、「インクをプラットフォームのように使用することは、ヘッドと同じようには考えていません」と付け加えています。

He explains: “We designed the actuator from the ground up, from the design of the materials to the MEMs technology which is not something that many other people would be able to do.” He says that the MEMs technology gives Epson complete control over the heads down to the micron level. Usui adds: “One of our strengths is meniscus control and we can control this with very high precision.” He says that Epson has the actuator technology to be able to fire very viscous inks, and can simply redesign the nozzles to handle different inks, adding: “There are lots of different types of ink and we are focusing on improving the head so it’s capable of firing all types.” However, he also stresses that he sees the printhead as a platform, but adds: “We are not thinking of using ink like a platform as we are with our heads.”

本質的に、エプソンの目的は完成したプリンターを作成することではなく、他の開発者に販売できるプリントエンジンであり、その戦略はそれらのコンポーネントを本当に深く理解して、他の企業(ヘッドメーカー)が競争するのを困難にすることです。プリントヘッドに関して言えば、これは単にアーキテクチャを設計するだけでなく、材料と製造プロセスを開発して、ミクロンレベルまで完全に制御し、これを使用して大量に製造できることを意味します。(エプソンの名前は 1975年に最初に登場しましたが、そのルーツは 1942年に時計の部品を供給する大和工業に遡ることができます。大和工業は、高精度部品の大量生産を得意としていました。)

Essentially, Epson’s aim is not so much to create the finished printers, but rather the print engines that it can sell to other developers, and its strategy is to develop a really deep understanding of those components to make it difficult for other companies to compete. In terms of printheads, this means not just designing the architecture but also developing the materials and the manufacturing process to have total control down to the micron level, and to be able to use this to manufacture at high volumes. (It’s worth noting that although the Epson name first appeared in 1975, the company can trace its roots back to Daiwa Kogyo Ltd, which started in 1942 to supply components for watches, another business that depends on manufacturing high precision parts in large volumes.)

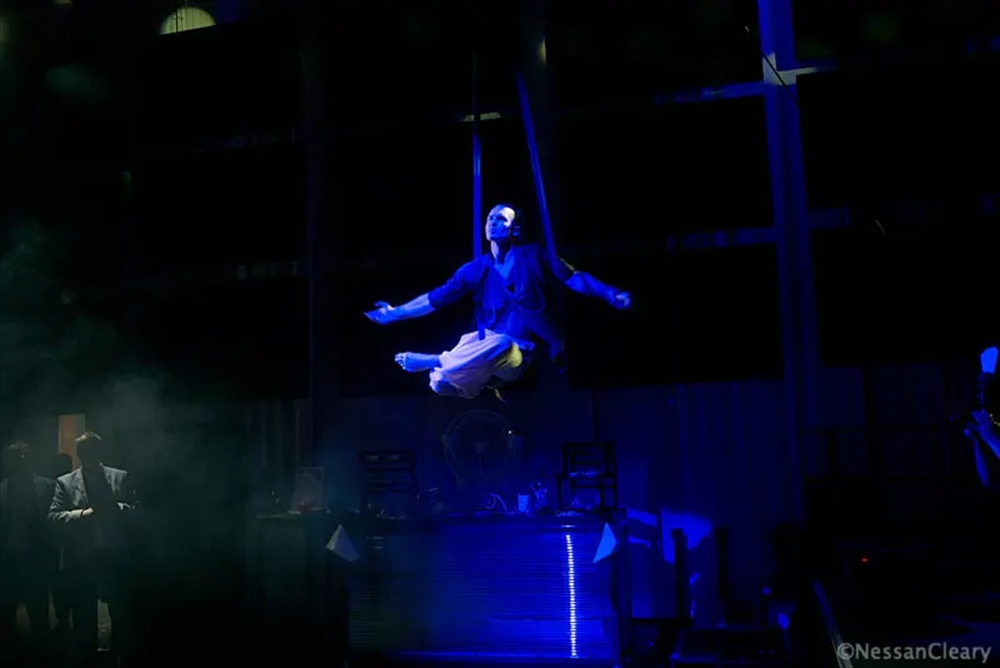

Minoru Usui, president and CEO of Epson addresses the networking event.

エプソンの代表取締役社長である碓井稔氏は、今年初めに東京で開催された日本インクジェットビジネスカンファレンスのネットワーキングイベントにて挨拶しました。

碓井氏は、エプソンはよいコンペティターがいたから強くなれたと認め、「当社のビジネスが生き残るためには基本的に BubbleJetに勝たなければならなかったので、低コストで生産し、非常に高い品質を得る必要があり、それは当社に非常に高いハードルを与えました」

Usui acknowledges that Epson benefited from having good competitors, noting: “Basically for our business to survive we had to win against BubbleJet so we had to produce at lower cost and get very high quality and that gave us a very high hurdle.”

しかし彼はまた、「エプソンでは世界を変えたいと思っているが、自分達だけでそれをすることはできないと理解している」と言って、パートナーと協力することが重要であることを強調しました。碓井氏は、ピエゾ技術を開発する本来の目的は、プリントの世界をより良く変えるだけでなく、有意義な方法で社会に貢献することであり、インクジェットはこれを達成するのに役立つと確信していると結論付けています。彼はエプソンでのキャリア全体を通して、それにフォーカスしてきたのです。

But he also stressed that it is important to work with partners, saying: “At Epson we want to change the world but we understand we can’t do it by ourselves.” Usui concludes that the original purpose for developing the piezo technology was not just to change the world of printing for the better, but to contribute to society in a meaningful way, and that he had a strong belief that inkjet could help achieve this which is why he put so much focus into it throughout his career at Epson.