- 2017-4-14

- 連載

- 産業用インクジェットの世界

【産業用インクジェットの分野概観:プリンテッド・エレクトロニクス】

プリンテッド・エレクトロニクスとは、電子部品を製造する既存の技法では、フォトリソ法では高価なマスクが必要だったり工程が複雑、真空蒸着法では大掛かりな装置が必要だったりするところを、インクジェットでマスクレスで、かつ比較的簡単な構造の装置で、工程を簡素化することが可能と期待されましたし、今も期待されています。が、期待に反し、なぜか今一つ、主流の技術になり切れていないように見えます。何故でしょうか?

1.一つには、ここでヘッドや装置に求められる精度が、普通のプリントと比べ極端に高いという事情があります。人間の目は結構誤魔化されやすく、複雑な図柄のプリントは、近くに寄って精査しないと、結構いい加減な精度のものであっても十分綺麗に見えてしまったりします。ところが、プリンテッド・エレクトロニクスは一般に極端に高いインク(機能性液体)の着弾精度が要求され、それを実現する装置も同様です。また、そのインク(機能性液体)は、かなり過激な溶剤を含んでいたり、強酸・強アルカリであったりすることが珍しくありません。

2.そして、理不尽とさえ言いたくなるような、そういう高精度で強靭なヘッドの開発を依頼されますが、その為の技術開発にはかなりなリソース(ヒト・モノ・カネ・時間)を投入する必要があるにも関わらず、これを認めてくれて、開発費(NRE)を負担してくれる顧客はかなり少数派です。また、開発費を貰ったら「独占使用権」を要求されたり、数の見通しが極めて少なかったりします。従って、こんな案件にお付き合いするより、中国市場向けに、「そこそこの精度でよく、粗悪なインクでヘッドも適当に壊してくれるために数量も期待できる大判プリンタ向け」にフォーカスしたほうが効率がいいや!という合理的な経営判断が成り立つ結果、プリンテッド・エレクトニクス用途のヘッドを開発するヘッドメーカーは限られてしまうのです。

3.更に、この分野は所謂ハイテクと呼ばれ、パテントなども複雑で、機密情報の管理が極めて厳格であるのが通常です。プリンタを開発するには、ヘッド・インク・装置の専門技術者が協力し合っていくのが理想的ですが、この分野はなかなかオープンな情報共有がなされません。ヘッドを供給しても、装置メーカーが何を開発しているのかも教えてもらえないこともあります。装置メーカーも、その先の顧客(パネルメーカーなど)から厳しいNDAで縛られていたりします。そんな状況下で、不具合情報が部分的に開示され、改良を求められることも度々あります。多くのヘッドメーカーが「付き合っていられない」とソッポを向くのも当然かもしれません。

4.また、秘密管理に関しては、ある案件で数社が絡んで開発を行った折に「技術屋が部屋を出入りする度にNDAにサインさせられた」などという都市伝説もあります(笑)。これでは、円滑な開発など望むべくもありません。

5.プリンテッド・エレクトロニクスは「生産技術」の革命です。生産技術は、煎じ詰めれば「コストダウン技術」です。従って、高度な技術開発を積み重ねて、高性能・高精度なヘッドを開発しても、そこに払ってもらえる対価は限られていることが大半です。この技術開発の為のリソース投資とリスクを需要家に理解してもらって、妥当な対価を貰うという交渉は結構大変なことです。結局、大半のヘッドメーカーはそこに踏み込まず、需要家は欲しいヘッドを手にできない・・・という結果になります。何兆円産業ともいわれるディスプレイ産業や、電子部品産業に関与して、その中でのキーデバイスを供給してその端数にも満たないリターンしかないようではヘッドメーカーの食指は動きません。ここらは「利益の適正配分」を考える必要があろうかと思います。ではそれは誰が考えるのか?言うまでもなく、その最終製品を生産・事業化するビジネスユニット=パネルメーカーということです。そこの意識がプリンテッド・エレクトロニクスへの応用はブレークしないでしょう。

6.パネルメーカーという私企業ではなく、国家プロジェクトとしてのアプローチもあります。日本ではJAPERA(Japan Printed Electronics Research Association:プリンテッド・エレクトロニクス研究組合)というのがあり、産総研に加え30社近い錚々たる企業群が参加して「韓国・台湾に持っていかれた液晶パネル技術と事業を、プリンテッド・エレクトロニクスで奪還する。そのためにオールジャパンで纏まろう」・・というのが趣旨だったと思います。

7.私もJAPERAの理事の一員だったので責任の一端はありますが、官は「日本として」という想いはあるものの事業の結果責任を負うものではなく、学は「工芸品から工業製品へ」という想いはあるものの、工業とは民間私企業同士の競争による切磋琢磨の集合体であるという理解に欠けていたように思います。当時、製造コストの議論は活発に行われましたが、販売プライスの議論、すなわち「作ったデバイスは幾らで買って頂けるしろものなのか?」という議論はなされませんでした。利潤追求を旨とする民と異なり、官と学にはその概念が無く、その枠組みの中での民の協力は限定的だったと思います。

8.結局、インクジェットを含む印刷法によるデバイス製造のパイロットラインは完成し、それなりのものはできるようになりましたが、その技術を取り込んで実用化しようというメーカーは現れていません。そうこうする内にJAPERAはディスプレイからIoTのセンサーへとフォーカスを移し、JAPERA2として継続していますが、JAPERAでの教訓を活かしてもらえるといいのですが・・・個々の民間企業単独で優秀なセンサーを開発・実用化しつつある中で、そことどのように勝負するのかという議論が必要かと思う次第です。

9.というわけで、プリンテッド・エレクトニクスとはいいながら、実際に量産ベースの最終製品に搭載されるレベルで実用になっているのは「液晶配向膜の塗布」や「液晶の滴下装置」など「電気が通らない部分」の製造装置というのが現状と思われます。

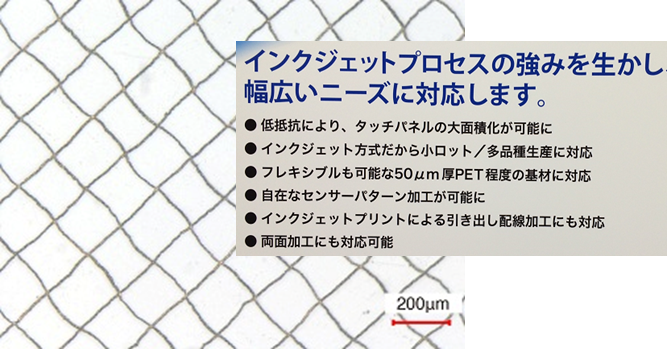

10.これから可能性があると思われる取り組みの一つは、コニカミノルタによるタッチパネル用途のメタルメッシュ製造が挙げられます。これには私も前職で関わっていたので、あまり詳しく宣伝めいたことを書くのは控えますが(笑)、ポイントは、責任を細分化せず、すべての要素技術を社内の開発リーダーの手の内に収めて開発を推進するという進め方をしてということ。いわばヘッド・インク・プロセスの陸海空軍を、一人の統合司令官が運用するようなもので、それぞれの情報共有や軌道修正が迅速に行われ最終責任者も明確。バラバラの企業が腹を探り合いながら進めるのとどちらが結果を出し易いかは明白でしょう。

11.もちろん、これは陸海空の戦力が十分に一社で確保されていることが前提です。コニカミノルタの場合は、ヘッドを自ら開発することができ、インクや化学の知見の蓄積はあり、かつプリンタ・プロセスを設計できるという陸海空軍が揃っていた幸運があります。ヘッド専業メーカーでは難しいかもしれません。(ただ、そのコニカミノルタもこの4月の組織変更でインクジェット3軍が別々の事業部に再編されると伝えられており、今後の展開は予断を許しません)

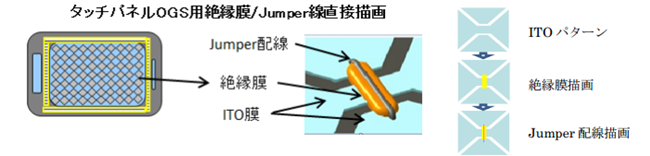

12.もうひとつは、これまでの反省に立ち、装置メーカーが徐々に力をつけてくる=装置メーカーが経験をもとに統合司令官役を果たすようになるケースです。国内外のメーカーで有機ELパネルの製造装置が立ち上がってきつつあり、またタッチパネルのブリッジ形成やその他の試みが徐々に現実味を帯びてきています。

米国Kateeva社の有機ELパネル製造装置

東レエンジニアリング社のタッチパネル・ジャンバー配線形成概念図

13.以上纏めますと、プリンテッド・エレクトロニクスは誤魔化しがきく余地の無い極めて難易度の高い分野であり、そこでインクジェット技術が製造技術の主流になるには、「強力な統合司令官の下に責任を集約して開発を進めること」と「最終ユーザーが利益独り占めせず、参加者に適正な利益配分がもたらせること(それも含めて統合司令官が必要)」という条件が同時に満足されて初めて実現可能となるということかと考えます。